Что такое ER2594?

●ER: Как и ER2209, этот префикс используется в американском стандарте AWS A5.9/A5.4 для обозначения проволоки или присадочного прутка для сварки TIG/MIG.

●2594: Цифра указывает на основные легирующие элементы. 25 означает примерно 25% хрома (Cr), а 94 — комбинацию примерно 9,5% никеля (Ni) и 4% молибдена (Mo). Что ещё более важно, он содержит очень высокое содержание азота (N) (обычно > 0,25%).

Проще говоря, ER2594 — это высоколегированный присадочный материал, специально разработанный для сварки супердуплексных нержавеющих сталей серии 25Cr. Его химический состав оптимизирован для обеспечения свойств сварного шва, соответствующих свойствам основного металла.

Перейдите по ссылке, чтобы ознакомиться с информацией о продукте AK ER2594.

https://www.akweld.com/wp-content/uploads/2025/09/ER2594.pdf

一.Основные характеристики и цели проектирования

Супердуплексные стали (например, S32750) содержат больше хрома, молибдена и азота, чем стандартные дуплексные стали (например, S32205), что обеспечивает более высокую прочность и превосходную коррозионную стойкость (особенно к точечной и щелевой коррозии). Сварочная проволока ER2594 разработана для поддержания этих высоких характеристик.

1. «Суперлегированная» конструкция: Химический состав стали ER2594 (в частности, Ni, Mo и N) обычно богаче, чем у основного материала супердуплексной стали (например, S32750), с которой она сваривается.

▶Причина:

① Компенсация выгорания: Высокая температура сварочной дуги может привести к выгоранию таких элементов, как азот (N).

② Способствует аустенитизации: Супердуплексные стали обладают высоким содержанием хрома и сильной склонностью к ферритизации. Высокое содержание никеля и азота является мощными аустенитообразующими элементами, эффективно способствующими выделению аустенита (γ) из ферритной (α) матрицы при охлаждении, тем самым компенсируя эффект быстрого охлаждения и достигая сбалансированного соотношения фаз.

③ Гарантированная коррозионная стойкость: значение PRE (эквивалент стойкости к питтинговой коррозии) наплавленного металла должно быть равно или немного выше, чем у основного металла, чтобы сварной шов не стал слабым звеном в коррозии.

2. Исключительно высокие механические и коррозионные свойства: При правильной сварке наплавленный металл ER2594 может достичь:

① Очень высокой прочности: прочность на разрыв при комнатной температуре обычно достигает ≥800 МПа.

② Отличная ударная вязкость.

③ Исключительная коррозионная стойкость: Исключительно высокая стойкость к хлоридной точечной коррозии, щелевой коррозии и коррозионному растрескиванию под напряжением.

二. Основные области применения (какие материалы свариваются?)

Проволока ER2594 специально разработана для сварки супердуплексной нержавеющей стали с содержанием 25% Cr. Наиболее распространенные марки:

▶ UNS S32750: это основная область применения.

▶ UNS S32760

▶ UNS S32550

▶ Другие аналогичные высоколегированные дуплексные стали

Важные примечания:

① Никогда не используйте сварочную проволоку ER2209 для сварки супердуплексной стали. Недостаточное содержание легирующих элементов в ER2209 может привести к нарушению фазового баланса металла шва (избыточному содержанию феррита), недостаточной прочности и, в частности, к значительному снижению коррозионной стойкости, что существенно ослабляет всю конструкцию.

② С другой стороны, ER2594, как правило, не рекомендуется для сварки стандартных дуплексных сталей (например, 2205), за исключением случаев, когда требуется исключительная прочность, а также учитывается стоимость и существенное отличие химического состава шва от основного материала.

三.Другие совместимые сварочные материалы:

Аналогично ER2209, тот же химический состав используется и в других сварочных материалах:

▶TIG/GTAW: сплошная проволока ER2594 (присадочный пруток)

▶MIG/GMAW: сплошная проволока ER2594 (спиральная)

▶Штампованная дуговая сварка/SMAW: покрытый электрод E2594 (например, AWS A5.4 E2594-17/-16)

▶Дуговая сварка под флюсом/SAW: сплошная проволока ER2594 + специальный нейтральный флюс (необходимо выбрать флюс, не оказывающий существенного влияния на химию шва).

四. Ключевые моменты процесса сварки электродом ER2594 (более строгие, чем ER2209!)

Технологический диапазон сварки супердуплексной стали уже, а требования к контролю более строгие.

1. Защитный газ:

① Необходимо использовать аргон высокой чистоты (Ar ≥ 99,995%).

② Защита корня шва: критически важно! Необходимо использовать смесь Ar и азота (N₂) в рекомендуемом соотношении Ar + 2–5% N₂. Добавление азота крайне важно для компенсации потерь азота в корневом шве супердуплексной стали и обеспечения аустенизации.

2. Контроль погонной энергии: требует более точного контроля. Диапазон обычно составляет 0,5–1,5 кДж/мм. Необходимо строго соблюдать рекомендуемые производителем сварочных материалов параметры.

3. Контроль температуры между проходами: это наиболее важный фактор, требующий крайне строгих требований! Температура должна строго контролироваться в пределах от 80°C до 100°C (конкретный предел должен быть указан в технологической карте сварки (WPS), но, как правило, она ниже 100°C для стандартной дуплексной стали). Для измерения температуры каждого прохода необходимо использовать термометр, чтобы обеспечить достаточное охлаждение.

4. Предварительный и последующий подогрев: Предварительный подогрев строго запрещён. Любая послесварочная термообработка также строго запрещена в диапазоне температур, подверженном выделению σ-фазы (примерно 600–1000°C).

5. Чистота: Не допускается наличие таких загрязнений, как масло, смазка, влага и краска. Любое загрязнение ухудшит качество сварки.

五. Контроль после сварки:

Сварочные швы из супердуплексной стали требуют ещё более строгих требований к контролю:

① Неразрушающий контроль (НК): 100% радиографический или ультразвуковой контроль.

② Металлографический контроль: Обязательно. Необходимо проверить:

▶ Содержание феррита: целевой диапазон обычно составляет 35–55%.

▶ Выделение вредных фаз: зона термического влияния (ЗТВ) и металл сварного шва должны быть проверены на наличие сигма-фазы, хи-фазы или нитридов. Супердуплексная сталь особенно чувствительна к этому.

③ Механические испытания: испытания на растяжение, изгиб и ударную вязкость при низких температурах (обычно требуется ударная вязкость по Шарпи V при -46 °C).

④ Испытания на коррозионную стойкость: испытания на стойкость к точечной коррозии (метод A ASTM G48) обычно требуются для подтверждения соответствия сварного шва стандартам коррозионной стойкости.

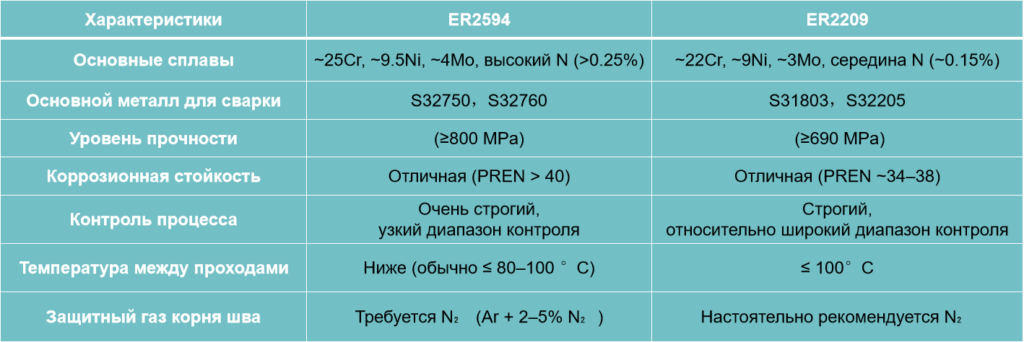

Сравнительное исследование: ER2594 и ER2209

Вывод:

ER2594 — единственно правильный выбор для сварки супердуплексной нержавеющей стали. Его использование требует более высокого уровня сварочной технологии и более строгого контроля качества. Любое отклонение от параметров процесса может привести к серьёзно неприемлемому качеству сварки. Перед непосредственным применением необходимо провести комплексную аттестацию сварочной процедуры (WPS/PQR), а сварка должна выполняться под строгим контролем опытного сварщика.