I. Основное определение: Что такое аустенитная нержавеющая сталь?

Аустенитная нержавеющая сталь — это нержавеющая сталь с преимущественно аустенитной структурой. Проще говоря, её микроструктура представляет собой гранецентрированную кубическую кристаллическую решетку, достигаемую путём добавления большого количества аустенитообразующих элементов, таких как никель (Ni), марганец (Mn) и азот (N), в железохромовый сплав.

Важнейший момент: аустенитная нержавеющая сталь немагнитна (она может стать слегка магнитной после холодной обработки) и не упрочняется термической обработкой (закалкой), а только холодной обработкой.

II. Как её производят? — Принципы «нержавеющей стали» и «нержавеющей стали»

● Краеугольный камень «нержавеющей стали»: хром (Cr). Хром — основной элемент всех нержавеющих сталей. Когда содержание хрома в стали превышает 10,5%, на её поверхности образуется чрезвычайно тонкая и плотная плёнка оксида хрома (Cr₂O₃). Эта «пассивирующая плёнка» предотвращает дальнейшее взаимодействие железа с внешним кислородом и влагой, обеспечивая коррозионную стойкость. Аустенитная нержавеющая сталь обычно содержит не менее 16% хрома.

● Ключевой элемент «аустенитной» структуры: никель (Ni). Железо в природе существует в другой структуре (феррит) при комнатной температуре. Однако добавление достаточного количества никеля (обычно >8%) может стабильно сохранять высокотемпературную аустенитную структуру при комнатной температуре, что приводит к образованию аустенитной нержавеющей стали, пригодной для комнатной температуры. Эта структура придаёт материалу превосходную прочность, пластичность и коррозионную стойкость.

Простая формула: высокое содержание хрома (Cr) + высокое содержание никеля (Ni) = аустенитная нержавеющая сталь.

III. Основные характеристики (преимущества и недостатки)

Преимущества:

● Отличная коррозионная стойкость: сталь обладает превосходной стойкостью к большинству органических и неорганических кислот, солей и щелочных растворов, что делает её наиболее широко используемой коррозионно-стойкой сталью.

● Отличные комплексные механические свойства: высокая прочность и пластичность, что делает её менее склонной к хрупкому разрушению.

● Хорошая свариваемость: по сравнению с другими типами нержавеющей стали, аустенитная нержавеющая сталь обладает наилучшей свариваемостью и, как правило, не требует предварительного или последующего нагрева.

● Немагнитность: это наиболее очевидное отличие аустенитной нержавеющей стали от мартенситных и ферритных нержавеющих сталей. (Однако после холодной обработки она может проявлять лёгкий намагничивание.)

● Хорошие низкотемпературные характеристики: не становится существенно хрупкой при низких температурах, что делает её пригодной для криогенного оборудования и контейнеров.

● Легкость обработки и формовки: легко поддается горячей и холодной обработке, такой как прокатка, волочение и штамповка.

Недостатки:

● Низкая прочность и твёрдость: прочность и твёрдость при комнатной температуре самые низкие среди всех нержавеющих сталей.

● Подверженность межкристаллитной коррозии:

?:Проблема: В диапазоне температур 450–850 °C (например, при сварке) углерод (C) соединяется с хромом (Cr), образуя карбиды хрома, которые выделяются на границах зёрен, что приводит к обеднению хромом границ зёрен и потере коррозионной стойкости.

!:Решения:

① Снижение содержания углерода: использование марок стали со сверхнизким содержанием углерода (например, 304L и 316L, с содержанием углерода ≤ 0,03%) для существенного снижения образования карбидов.

② Добавление стабилизирующих элементов: титан (Ti) или ниобий (Nb) (например, 321 и 347). Они преимущественно соединяются с углеродом, предотвращая расход хрома.

● Склонность к коррозионному растрескиванию под напряжением (SCC): хрупкое растрескивание склонно к возникновению в некоторых коррозионных средах, содержащих хлорид-ионы, и под комбинированным воздействием растягивающих напряжений.

● Высокая стоимость: из-за высокого содержания драгоценного металла никеля цена стали относительно высока и колеблется в широких пределах.

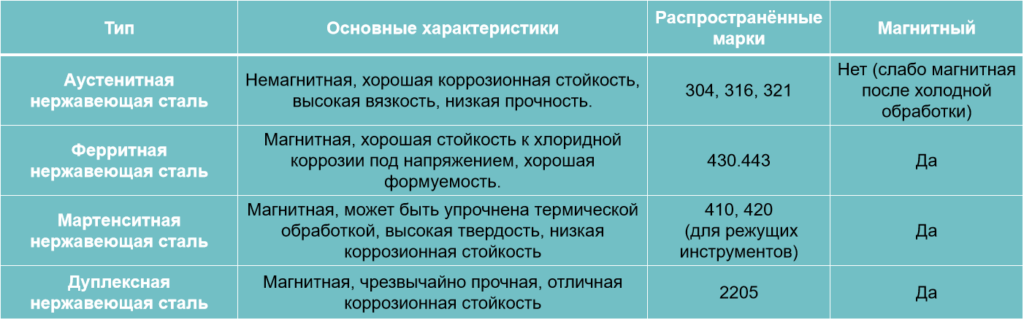

IV. Краткое сравнение с другими типами нержавеющей стали

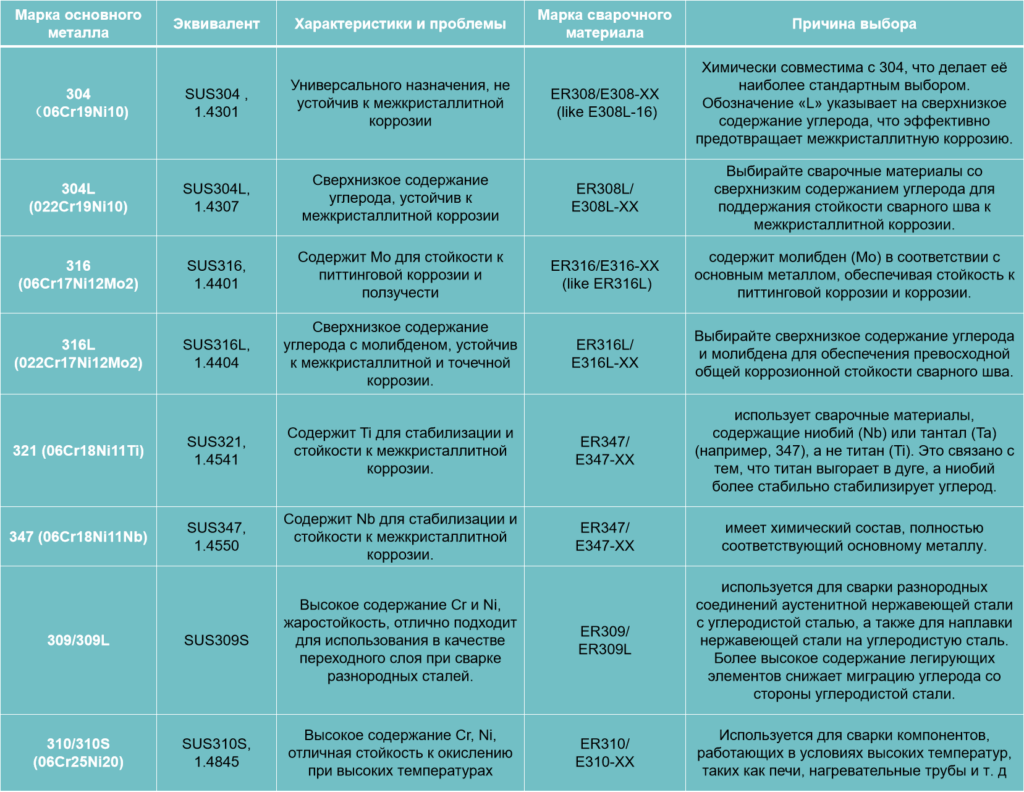

При выборе сварочных материалов для аустенитной нержавеющей стали важнейшим принципом является обеспечение соответствия химического состава металла шва химическому составу основного металла, а также обеспечение его коррозионной стойкости и механических свойств как минимум на уровне основного материала. Также необходимо учитывать условия эксплуатации свариваемой детали (например, температуру, среду) и требования к эксплуатации (например, жаростойкость и коррозионная стойкость).

I. Основные типы сварочных материалов

● Сварочные прутки: для ручной дуговой сварки.

● Сплошная проволока: для сварки TIG (вольфрамовым электродом в среде инертного газа) или MIG/MAG (металлокерамика в среде инертного/активного газа).

● Порошковая проволока: для сварки MAG или сварки в среде защитных газов, обеспечивает высокую эффективность и подходит для работы на открытом воздухе.

● Флюс: для использования при дуговой сварке под флюсом в сочетании со сварочной проволокой.

II. Распространенные аустенитные нержавеющие стали и совместимые сварочные материалы

Ниже перечислены некоторые наиболее распространенные аустенитные нержавеющие стали и соответствующие им марки сварочных материалов в соответствии с международными стандартами (например, AWS A5.4/A5.9) и Китайским национальным стандартом (GB/T).

Примечания:

●ER обозначает сварочную проволоку (например, ER308L).

●E обозначает сварочный пруток (например, E308L-16).

●Суффикс -L указывает на сверхнизкое содержание углерода (углерод ≤ 0,03%), что критически важно для стойкости к межкристаллитной коррозии.

●Суффикс -XX указывает на тип покрытия или положение сварки (например, -16 обозначает рутиловое или кальциево-титановое покрытие, подходящее для сварки во всех пространственных положениях).

III. Ключевые факторы при выборе сварочных материалов

1. Рабочие условия:

● Коррозионные среды: Для предотвращения межкристаллитной коррозии необходимо выбирать сварочные материалы со сверхнизким содержанием углерода (L) или содержащие стабилизирующие элементы (Nb). Для сред с питтинговой коррозией, вызванной хлорид-ионами (например, морская вода), следует выбирать сварочные материалы с более высоким содержанием молибдена (Mo) (например, стали серии 316L или даже дуплексные стали).

● Высокотемпературные среды: Следует выбирать сварочные материалы с более высоким содержанием легирующих элементов и лучшей термостойкостью, например, стали серии 310.

2. Сварка разнородных сталей:

● Аустенитная нержавеющая сталь и углеродистая сталь: Сварочные материалы марок 309/309L обычно используются в качестве переходных слоев. Благодаря высокому содержанию хрома и никеля они способны выдерживать разбавление углерода со стороны углеродистой стали, предотвращая образование хрупкого мартенситного слоя.

● Между различными аустенитными нержавеющими сталями: обычно выбираются сварочные материалы, соответствующие более высокой марке сплава. Например, при сварке сталей 304 и 316 обычно используются сварочные материалы серии 316.

3. Склонность к образованию горячих трещин:

● Аустенитные нержавеющие стали склонны к образованию горячих трещин (кристаллизационных трещин) при сварке. Образование небольшого количества феррита в металле шва (обычно контролируемое в пределах 3–12% FN) может значительно повысить стойкость к образованию горячих трещин.

● Большинство стандартных сварочных прутков/проволок (например, 308 и 316) разработаны с учетом этого, и их химический состав (соотношение эквивалентов хрома и никеля) обеспечивает образование необходимого количества феррита.

● Для полностью аустенитных сварных швов или сварных швов со строгими требованиями к содержанию феррита (например, используемых в условиях сверхнизких температур) требуются специально разработанные сварочные материалы (например, материалы с высоким содержанием марганца).

4. Методы сварки:

● Сварка TIG: Наиболее распространенный метод, обеспечивающий отличную защиту и чистый шов, подходит для тонких листов и сложных условий эксплуатации. В качестве защитного газа используйте чистый аргон.

● Сварка MIG/MAG: Высокоэффективна и подходит для листов средней и большой толщины. В качестве защитного газа обычно используется Ar + (1-2)% O₂ или Ar + (5-30)% CO₂. Обратите внимание, что избыточное содержание CO₂ может увеличить содержание углерода и повлиять на коррозионную стойкость. Поэтому для сложных условий эксплуатации рекомендуется смесь Ar + O₂.

● Сварка стержневыми электродами: Гибкий, подходит для сварки во всех положениях и для работы на открытом воздухе, но с меньшей эффективностью.

IV. Резюме и рекомендации

●Первичный подбор: сначала выберите соответствующие сварочные материалы в зависимости от типа основного металла (304 → 308, 316 → 316, 321/347 → 347).

●Проверьте содержание углерода: для сварных швов, требующих стойкости к межкристаллитной коррозии, обязательно выбирайте сверхнизкоуглеродистые сварочные материалы с маркировкой «L».

●Учитывайте условия эксплуатации: используйте 310 для высоких температур, 309 для разнородных сталей и сварочные материалы с молибденом для стойкости к точечной коррозии.

●Координация процесса: используйте низкое тепловложение, быструю сварку, сварку в узкие проходы и межпроходное охлаждение (≤150 °C) для минимизации воздействия сварочного тепла и поддержания коррозионной стойкости материала.