Ферритная нержавеющая сталь — это тип нержавеющей стали, основным легирующим элементом которой является хром (обычно от 10,5% до 30%), с низким содержанием углерода и преимущественно ферритной структурой. Её эксплуатационные характеристики находятся между мартенситными и аустенитными нержавеющими сталями.

Основные характеристики:

1. Микроструктура: Название происходит от стабильной микроструктуры — феррита (объемноцентрированной кубической). Эта структура сохраняется как при высоких, так и при низких температурах и не упрочняется термической обработкой (например, закалкой). В этом её принципиальное отличие от мартенситной нержавеющей стали.

2. Химический состав:

● Содержание хрома: Высокое содержание хрома, обычно от 10,5% до 30%, является её основным элементом, обеспечивающим отличную коррозионную стойкость.

● Содержание углерода: Очень низкое (обычно <0,08%), что предотвращает образование избыточного количества карбидов хрома и, таким образом, обеспечивает коррозионную стойкость.

● Другие элементы: В состав стали практически не входит никель (ключевое отличие от аустенитной нержавеющей стали), что обеспечивает её более низкую стоимость. Современные высокопроизводительные ферритные нержавеющие стали часто содержат молибден (Mo) для повышения стойкости к точечной коррозии, а также титан (Ti) или ниобий (Nb) для стабилизации углерода и азота («стабилизация») и предотвращения межкристаллитной коррозии.

Основные эксплуатационные характеристики:

Преимущества:

1. Хорошая коррозионная стойкость: ферритные нержавеющие стали обладают превосходной стойкостью к хлоридному коррозионному растрескиванию под напряжением (SCC), особенно по сравнению с аустенитными нержавеющими сталями. Это одно из их наиболее существенных преимуществ. Они также обладают хорошей стойкостью к равномерной коррозии в некоторых слабоагрессивных средах.

2. Магнетизм: Все ферритные нержавеющие стали магнитны, что позволяет легко отличить их от немагнитных аустенитных нержавеющих сталей.

3. Средняя прочность: ферритные нержавеющие стали обладают более высокой прочностью, чем аустенитные нержавеющие стали, но более низкой, чем термоупрочненные мартенситные нержавеющие стали.

4. Низкая и стабильная стоимость: ферритные нержавеющие стали содержат мало никеля или не содержат его вовсе, что делает их менее подверженными колебаниям цен на никель и, как правило, дешевле аустенитных нержавеющих сталей.

5.Высокая теплопроводность и низкий коэффициент теплового расширения: их теплопроводность примерно на 30–40% выше, чем у аустенитной нержавеющей стали, а коэффициент теплового расширения близок к коэффициенту углеродистой стали. Это делает их более устойчивыми к термической усталости в условиях циклических перепадов температур (например, в теплообменниках) и обеспечивает относительно меньшую деформацию при сварке.

Недостатки:

1. Чувствительность к межкристаллитной коррозии: Во время сварки или при высоких температурах (450–850 °C) карбиды хрома (Cr₂₃C₆) в среднехромистой стали (например, 430) выделяются по границам зерен, что приводит к обеднению хромом границ зерен и вызывает межкристаллитную коррозию. Эту проблему можно решить стабилизирующей обработкой (добавлением Ti/Nb) или использованием сверхнизкоуглеродистой стали (например, 439).

2. Низкая ударная вязкость при комнатной температуре и хрупкий переход:

● Хрупкость при 475 °C: После длительного нагрева в диапазоне температур 375–525 °C выделяются фазы, богатые хромом, что приводит к резкому снижению ударной вязкости и повышению твёрдости.

● Высокотемпературная хрупкость (сигма-фазная хрупкость): В высокохромистых сталях длительный нагрев при 550–800 °C образует твёрдое и хрупкое интерметаллическое соединение – сигма-фазу, что делает материал хрупким.

● Низкотемпературная хрупкость: Ударная вязкость снижается с понижением температуры, при этом наблюдается чёткая температура перехода из вязкого состояния в хрупкое. Поэтому использование в условиях низких температур, как правило, не рекомендуется.

3. Хорошая свариваемость: Термоциклирование при сварке может привести к укрупнению зерен и охрупчиванию в зоне термического влияния (ЗТВ) (сигма-фаза или хрупкость при 475 °C), что снижает ударную вязкость и коррозионную стойкость.

Распространенные марки, классификации и области применения:

Ферритные нержавеющие стали также относятся к серии 400 и могут быть разделены на следующие категории в зависимости от содержания хрома и свойств:

1. Низкохромистая сталь (Cr ≈ 11–14%)

● 409 (UNS S40900): Самая дешевая ферритная нержавеющая сталь, стабилизированная титаном. Коррозионная стойкость удовлетворительная, но превосходит углеродистую сталь.

▶ Применение: В основном используется в автомобильных выхлопных системах (глушителях, выхлопных трубах), контейнерах и трубопроводах теплообменников.

2. Среднехромистая сталь (Cr ≈ 16–18%)

●430 (1.4016, UNS S43000): Самая классическая и распространённая ферритная нержавеющая сталь, также известная как «нержавеющая сталь». Обладает хорошей стойкостью к атмосферной коррозии, но плохой свариваемостью и стойкостью к межкристаллитной коррозии.

▶Применение: Архитектурный декор, детали бытовой техники (барабаны стиральных машин, корпуса микроволновых печей), оборудование для производства азотной кислоты и столовые приборы.

●439 (UNS S43035): Модифицированная версия 430, стабилизированная добавлением титана (Ti), что значительно улучшает свариваемость и стойкость к межкристаллитной коррозии.

▶Применение: Выхлопные системы автомобилей (напорные трубы, корпуса каталитических нейтрализаторов), мойки и баки водонагревателей.

3. Высокохромомолибденовая сталь (Cr ≈ 18–30%, часто с добавлением Mo)

●444 (1.4521, UNS S44400): Содержит 18% Cr и 2% Mo, стабилизирована Nb и Ti. Стойкость к точечной и щелевой коррозии сопоставима или даже превосходит стойкость стали 304, а также обладает отличной стойкостью к коррозионному растрескиванию под напряжением.

▶Применение: резервуары для хранения горячей воды, солнечные системы, теплообменники, оборудование для очистки воды и пищевая промышленность.

●446 (UNS S44600): Высокохромистая (25%) сталь обладает отличной стойкостью к высокотемпературному окислению и сульфидированию, но хрупкая при комнатной температуре.

▶Применение: Высокотемпературные, жаропрочные детали, такие как горелки и колпаки отжиговых печей.

Термообработка и сварка:

●Термообработка: Упрочнение невозможно с помощью термической обработки. Первичная термическая обработка — отжиг (примерно 780–850 °C), который снимает технологические напряжения, размягчает материал и гомогенизирует структуру, после чего следует быстрое охлаждение через хрупкую зону при температуре 475 °C.

●Сварка:

▶Основная проблема — рост зерна и охрупчивание в зоне термического влияния.

▶Используйте методы сварки с низким тепловложением (например, сварку TIG) и ускоренное охлаждение.

▶Для нестабилизированных сталей часто требуется послесварочный отжиг для восстановления коррозионной стойкости и ударной вязкости.

▶Важно правильно выбрать сварочные материалы (например, гомогенные ферритные или гетерогенные аустенитные, например, 309L).

При сварке ферритной нержавеющей стали решающее значение имеет выбор правильных сварочных материалов и их сочетание с соответствующим процессом сварки. Ниже я рассмотрю типы сварочных материалов для ферритной нержавеющей стали, основные критерии выбора, распространённые проблемы и решения, а также дам некоторые рекомендации по выбору.

Типы и выбор сварочных материалов:

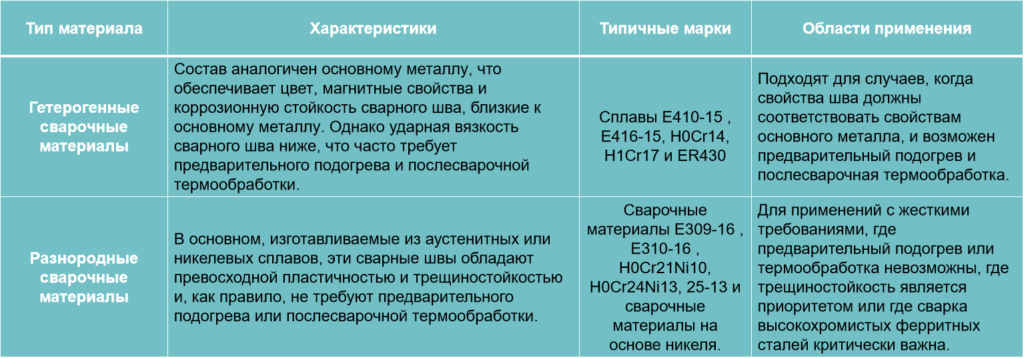

Сварочные материалы для ферритной нержавеющей стали в основном делятся на две категории: гомогенные и гетерогенные. В таблице ниже представлен краткий обзор их характеристик и типичных марок:

Стратегия выбора:

● Стремление к стабильным характеристикам: если предварительный подогрев и послесварочная термообработка могут быть строго реализованы, можно выбрать однородные сварочные материалы.

● Приоритет – процент успешного выполнения сварки: если конструкция сложная, предварительный подогрев или термообработка невозможны, или если первостепенное значение имеют трещиностойкость и пластичность, следует выбирать гетерогенные аустенитные или никелевые сварочные материалы.

Основные проблемы сварки и меры их решения:

При сварке ферритной нержавеющей стали особое внимание следует уделять следующим проблемам:

● Межкристаллитная коррозия: во время сварки карбиды хрома (Cr₂₃C₆) склонны к выделению на границах зерен в диапазоне температур 450–850 °C, что приводит к обеднению границ зерен хромом и межкристаллитной коррозии.

▶ Меры противодействия: Выбирайте основной металл и сварочные материалы с ультранизким содержанием углерода или содержащие стабилизирующие элементы (Ti, Nb). Для обычной ферритной нержавеющей стали термообработка после сварки (отжиг при 750–800 °C с последующим быстрым охлаждением) способствует редиспергированию хрома и восстановлению коррозионной стойкости.

● Сварочная хрупкость: В основном включает:

▶ Крупный размер зерна: Ферритная сталь не подвержена фазовым превращениям, что приводит к увеличению размера зерна в зоне термического влияния после сварки, что приводит к снижению вязкости. Использование низкой тепловложения, узких сварных швов и высокоскоростной сварки может помочь решить эту проблему.

▶ Хрупкость при 475 °C: Длительный нагрев в диапазоне 375–525 °C вызывает выделение богатых хромом фаз, что приводит к резкому снижению вязкости. Избегайте длительного воздействия этого температурного диапазона во время сварки и контролируйте межпроходную температуру.

▶σ-фазная хрупкость: В высокохромистой стали длительный нагрев при 550–800 °C может привести к образованию твёрдого и хрупкого интерметаллического соединения, называемого σ-фазой, что делает материал хрупким. Быстрое охлаждение после послесварочной термообработки может помочь преодолеть этот критический температурный диапазон.

●Растрескивание сварных швов: Хотя склонность к образованию холодных трещин ниже, чем у мартенситной нержавеющей стали, она всё же требует внимания.

▶Меры противодействия: предварительный подогрев (обычные ферритные стали обычно предварительно нагревают до 100–200 °C или выше), использование сварочных материалов и процессов с низким содержанием водорода, а также снижение сварочных напряжений.

Ключевые моменты технологии сварки:

Успешная сварка требует правильной координации процесса:

●Подготовка к сварке: тщательно очистите разделку и обе её стороны от масла, воды, ржавчины и других загрязнений, чтобы уменьшить источники водорода и загрязнение.

●Предварительный подогрев и межпроходная температура: Для обычных ферритных нержавеющих сталей обычно требуется предварительный подогрев (например, 100–200 °C или выше, в зависимости от состава и толщины), а межпроходную температуру следует контролировать, чтобы избежать чрезмерно высоких температур.

● Методы сварки:

▶ Дуговая сварка вольфрамовым электродом в среде защитного газа (TIG/GTAW): Обычно используется для корневой сварки тонких листов, труб и ответственных компонентов, обеспечивая высокое качество.

▶ Дуговая сварка металлическим электродом в защитной атмосфере (SMAW): Гибкая, удобная и широко применимая.

▶ Сварка металлическим электродом в среде защитного газа (MIG/GMAW): Высокоэффективна и может использовать смесь защитного газа с высоким содержанием аргона.

▶ Для обоих методов рекомендуется низкое тепловложение и высокая скорость сварки.

● Термическая обработка после сварки: для обычных ферритных нержавеющих сталей послесварочный отжиг при температуре 750–800 °C с последующим быстрым охлаждением может улучшить коррозионную стойкость и пластичность, а также предотвратить охрупчивание. Сверхчистые ферритные нержавеющие стали, как правило, не требуют послесварочной термической обработки.

Примеры распространённых сварочных материалов для ферритной нержавеющей стали:

Краткое содержание и напоминания:

При сварке ферритной нержавеющей стали ключевым моментом является предотвращение и контроль охрупчивания и межкристаллитной коррозии, а также определение необходимости предварительного подогрева и проведения послесварочной термообработки (PWHT) в зависимости от конкретной ситуации.

Помните следующие ключевые моменты:

1. Тщательный выбор материала: Выбирайте однородные или неоднородные сварочные материалы в зависимости от основных требований к характеристикам сварки (коррозионная стойкость, ударная вязкость, соответствие цвета), типа основного материала (обычный или сверхчистый) и условий процесса (возможность предварительного подогрева/термообработки).

2. Строгий контроль процесса: Такие параметры, как температура предварительного подогрева, температура между проходами, подвод тепла, скорость сварки и режим PWHT, имеют решающее значение.

3. Поддержание чистоты: От хранения и сушки расходных материалов до очистки кромок, каждый этап должен быть тщательным, особенно для сверхчистой ферритной нержавеющей стали.

4. Для сложных или ответственных компонентов: проведение аттестации процедуры сварки (WPS/PQR) перед производственной сваркой имеет важное значение для обеспечения качества и снижения риска.