Seleccionar el metal de aportación de aluminio (alambre de soldadura) adecuado es una tarea altamente técnica que influye directamente en la resistencia, la resistencia a la corrosión, la resistencia al agrietamiento y la apariencia de la unión soldada. Los siguientes seis factores clave le guiarán sistemáticamente para tomar la decisión correcta.

1. Grado de la aleación del metal base (el factor más crítico)

La consideración principal para seleccionar un metal de aportación es el material base (metal base) que se va a soldar. El objetivo es seleccionar un metal de aportación con una composición química similar a la del metal base, pero que mejore las propiedades del metal de soldadura después de la fusión.

① Principio básico: Consulte la tabla de selección de metal de aportación recomendada por el proveedor del metal base o la asociación de soldadura (como AWS). Este es el método más confiable.

② Ejemplos comunes de emparejamiento:

● Soldadura de aleación 6061: generalmente se prefieren ER4043 o ER5356.

● Soldadura de aleación 5052: se debe utilizar ER5356 o ER5183. El uso de ER4043 dará como resultado una química de soldadura desigual y un rendimiento reducido.

● Soldadura de aleación 3003: Se suele utilizar ER1100.

● Soldadura de piezas fundidas (como A356): Se suele utilizar ER4043.

2. Requisitos de servicio y rendimiento de la soldadura

¿En qué entorno se utilizará la soldadura? ¿A qué estará sometida?

① Requisitos de resistencia:

● ER5356: Proporciona una resistencia de soldadura generalmente superior a la del ER4043, especialmente al soldar aluminio reforzado no termotratable (como la serie 5xxx).

● ER4043: Ligeramente inferior en resistencia, pero con mejor fluidez y una mejor experiencia de soldadura.

② Ductilidad y tenacidad:

● ER5356: Presenta mayor ductilidad y es adecuado para estructuras sujetas a impactos o vibraciones.

③ Anodizado:

● Si se requiere anodizado una vez terminada la pieza, asegúrese de que el color de la soldadura coincida con el del metal base. Tras el anodizado, las soldaduras de ER4043 presentan un color gris oscuro, significativamente diferente del metal base. Si bien el ER5356 ofrece una coincidencia relativamente buena, pueden presentarse ligeras diferencias. Para piezas con requisitos de apariencia extremadamente exigentes, se requieren pruebas.

④ Servicio a Alta Temperatura:

● El ER4043 mantiene una mayor resistencia que el ER5356 a temperaturas superiores a 65 °C. El ER5356 puede ablandarse a altas temperaturas debido a la precipitación de la fase Mg₂Si.

3. Resistencia al Agrietamiento

El agrietamiento en caliente (agrietamiento por solidificación) es un problema importante al soldar aluminio.

① Función del Silicio (Si): El ER4043 (contenido de Si del 5 %) presenta una excelente resistencia al agrietamiento en caliente. Esto se debe a que el silicio forma una gran cantidad de eutéctico de bajo punto de fusión, que repara las grietas entre los límites de grano durante la solidificación de la soldadura.

② Escenario de aplicación: Al soldar aleaciones termotratables (como la serie 6xxx) o aleaciones con alta sensibilidad al agrietamiento, el ER4043 es la opción preferida, ya que previene eficazmente el agrietamiento en caliente. Para aleaciones no termotratables (como la serie 5xxx), que inherentemente presentan una mejor resistencia al agrietamiento, se utiliza con mayor frecuencia el ER5356.

4. Resistencia a la corrosión

La resistencia a la corrosión de la soldadura debe ser igual a la del metal base, especialmente en entornos marinos o aplicaciones químicas.

① Principio: El potencial del electrodo de la soldadura debe ser lo más cercano posible al del metal base para evitar la corrosión electroquímica (corrosión galvánica).

② Función del magnesio (Mg): Las aleaciones de aluminio y magnesio de la serie 5xxx (como la 5052) poseen una excelente resistencia a la corrosión. El uso de alambres de soldadura con alto contenido de magnesio, como el ER5356 (con un 5 % de Mg), permite mantener la resistencia a la corrosión de la soldadura.

③ Nota: Si se utiliza alambre de soldadura ER4043 (con silicio) para soldar metales base de la serie 5xxx, el silicio provocará que la soldadura desarrolle una microestructura diferente, lo que podría reducir su resistencia a la corrosión, especialmente su resistencia a la corrosión por tensión, en comparación con el metal base.

5. Método de soldadura y características de funcionamiento

Los diferentes métodos de soldadura requieren diferentes propiedades del alambre.

① Soldadura MIG (soldadura con gas inerte):

● Normalmente se utilizan diámetros de alambre más gruesos (p. ej., 0,8 mm, 1,0 mm, 1,2 mm).

● ER5356: Ofrece un arco más estable y una mejor alimentación del alambre, lo que lo convierte en una opción común para la soldadura MIG.

● ER4043: Ofrece mejor fluidez, un baño de fusión más húmedo y una humectación más fácil del borde de la soldadura, pero la alimentación del alambre puede ser ligeramente menos estable que la del 5356.

② Soldadura TIG (soldadura con gas inerte de tungsteno):

● Requiere mayor fluidez del alambre y mejor apariencia de la soldadura.

● ER4043: Gracias a su excelente fluidez y a la apariencia suave de la soldadura, es muy popular en la soldadura TIG, especialmente para piezas que requieren un alto nivel de estética.

● ER5356: También se puede utilizar para la soldadura TIG, lo que resulta en una soldadura más rígida con un contorno más definido.

6. Procesamiento posterior a la soldadura

¿La pieza requiere procesamiento posterior a la soldadura?

1. Tratamiento térmico posterior a la soldadura:

● Si la soldadura requiere tratamiento de solución y envejecimiento artificial (p. ej., temple T6), se recomienda seleccionar ER4043. El ER5356 pierde significativamente su resistencia tras el tratamiento térmico a alta temperatura.

2. Anodizado posterior a la soldadura:

● Como se mencionó anteriormente, se requiere una selección cuidadosa del alambre de soldadura para que coincida con el color. El ER5356 suele ser una mejor opción que el ER4043.

3. Soldadura fuerte:

● Este es un proceso de unión diferente que requiere el uso de metales de aporte especiales para la soldadura fuerte de aluminio (normalmente con mayor contenido de silicio y un punto de fusión más bajo), que son diferentes de los metales de aporte para soldadura.

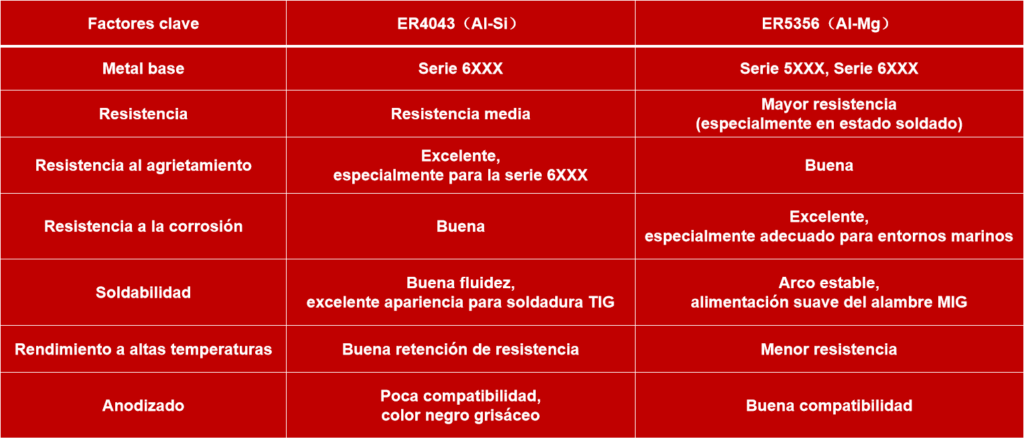

Resumen y referencia rápida

Recomendación Final: Al elegir, consulte siempre las tablas de selección de metales de aporte oficiales y combínelas con los requisitos específicos del proyecto (p. ej., códigos, normas y especificaciones) para tomar su decisión final. Para aplicaciones inciertas, realizar una prueba de calificación del procedimiento de soldadura es una buena práctica para verificar la idoneidad del metal de relleno.