Разрушающий контроль сварки

Разрушающий контроль сварки является основным инструментом контроля качества сварки и оценки процесса.

Разрушающий контроль сварки представляет собой серию экспериментальных методов, включающих приложение физических или механических нагрузок к сварным соединениям до их разрушения, последующую проверку и тестирование их характеристик для оценки качества сварки, рациональности процесса и пригодности материала.

一. Разрушающий контроль сварки:Основная цель и значение

Основная цель разрушающего контроля заключается не в проверке каждого изделия, а в следующем:

① Квалификация процесса: перед началом массового производства необходимо проверить, позволяют ли выбранные метод сварки, материалы и параметры сварки создавать соединения, соответствующие проектным требованиям (таким как прочность, вязкость и коррозионная стойкость).

② Сертификация квалификации сварщиков: оценка технического уровня сварщиков или операторов сварочных аппаратов для обеспечения их способности выполнять сварные соединения приемлемого качества.

③ Контроль качества и выборочный контроль: в процессе массового производства регулярно отбираются образцы с производственной линии для разрушающего контроля с целью контроля стабильности качества сварки.

④ Анализ отказов: При разрушении сварной конструкции проводятся разрушающие испытания для анализа поверхности разрушения и выявления первопричины разрушения (например, неполный провар, трещины, шлаковые включения и т. д.).

⑤ Исследования и разработки новых материалов/процессов: При разработке новых сварочных материалов или процессов необходимо оценить пределы их эксплуатационных характеристик.

二. Разрушающий контроль сварки:Распространенные методы разрушающих испытаний при сварке

Существует множество видов разрушающих испытаний, которые можно классифицировать следующим образом в зависимости от оцениваемых свойств:

① Испытания механических свойств

Эти испытания в первую очередь оценивают несущую способность и деформационную способность сварных соединений.

● Испытание на растяжение:

▶ Цель: Определение предела прочности на растяжение, предела текучести, относительного удлинения после разрыва и сужения сварных соединений.

▶ Метод: Стандартный образец разрывается на разрывной машине. Образец может быть вырезан из металла сварного шва или из образца на растяжение по всей длине сварного шва, включающего сварной шов, зону термического влияния и основной металл.

▶ Обнаруженные проблемы: Недостаточная прочность сварного шва и низкая пластичность.

● Испытание на изгиб:

▶ Цель: Оценка пластичности и качества поверхности сварных соединений. Проверка сварного шва на наличие таких дефектов, как трещины и несплавления.

▶ Метод: Согните образец по дуге определённого диаметра на заданный угол (например, 180°) и наблюдайте, образуются ли трещины на поверхностях растяжения (передний, задний и боковой загибы).

▶ Возможные проблемы: Низкая пластичность сварного шва, внутренние или поверхностные дефекты.

● Испытание на удар (испытание на удар по Шарпи с V-образным надрезом):

▶Цель: Определить вязкость сварного соединения (обычно в центре шва и зоне термического влияния) при ударной нагрузке, то есть его стойкость к хрупкому разрушению.

▶Метод: Установить стандартный образец с надрезом на копре, разрушить его маятником и измерить поглощенную энергию удара.

▶Проблемы, которые могут быть обнаружены: Недостаточная вязкость сварного соединения (особенно в зоне термического влияния) и склонность к хрупкому разрушению.

●Испытание на твердость:

▶Цель: Измерить распределение твердости в различных областях сварного соединения (основной материал, зона термического влияния, сварной шов) для оценки склонности материала к упрочнению и микроструктурных изменений.

▶Метод: Используйте твердомер Виккерса, Бринелля или Роквелла для измерения твердости в точках, расположенных через равные промежутки по всему поперечному сечению шва.

▶Проблемы, которые могут быть обнаружены: Избыточная твердость в зоне термического влияния (что может привести к образованию холодных трещин) и неравномерная твердость.

② Макро- и микрометаллографические исследования

Этот тип исследования оценивает качество шва путем изучения его внутренней структуры.

●Макрометаллографические исследования:

▶Цель: Проверка глубины проплавления сварного шва, ширины шва, формы сварного шва и наличия макроскопических дефектов, таких как пористость, шлаковые включения, непровары и трещины.

▶Метод: Вырежьте, отшлифуйте и отполируйте поперечное сечение сварного шва, затем протравите его специальным травителем и осмотрите невооруженным глазом или с помощью маломощной лупы.

▶Проблемы, которые могут быть обнаружены: Некачественное формирование сварного шва и различные макроскопические дефекты сварки.

●Микрометаллографическое исследование:

▶Цель: Наблюдение за микроструктурой (например, аустенит, феррит, мартенсит и т. д.) различных участков сварного соединения под микроскопом для анализа взаимосвязи между структурой и эксплуатационными характеристиками.

▶Метод: Наблюдение за макрометаллографическим образцом с помощью оптического микроскопа с большим увеличением или электронного микроскопа.

▶Проблемы, которые могут быть обнаружены: Микроскопические дефекты, такие как выделение вредных фаз, крупнозернистость и микротрещины.

③ Испытание на вязкость разрушения

Для крупногабаритных ответственных конструкций (таких как атомные электростанции, суда и сосуды высокого давления) необходимо оценить их способность противостоять распространению трещин.

● Испытание на раскрытие трещины (CTOD): Измерение смещения вершины трещины.

● Испытание на J-интеграл: Измерение интенсивности поля напряжений-деформаций в вершине трещины в упругопластических материалах.

▶ Назначение: Предоставление ключевых данных для проектирования систем предотвращения разрушений и оценки безопасности ответственных конструкций.

④ Химический анализ

▶ Назначение: Анализ химического состава сварного шва для обеспечения его соответствия требованиям, особенно в отношении элементов, существенно влияющих на коррозионную стойкость (таких как Cr, Ni и C).

▶ Метод: Обычно используется спектроскопический анализ.

三. Обзор экспериментальной процедуры

① Отбор образцов: Вырезание образцов из пластины сварного шва или изделия в заданном месте и ориентации.

② Подготовка образцов: Придание образцам размера и формы, указанных в стандарте.

③ Испытания: Проведение испытаний с использованием соответствующего испытательного оборудования.

④ Испытания и регистрация: Регистрация данных испытаний (таких как нагрузка, смещение, энергия удара и т. д.) и морфологии разрушения образца.

⑤ Анализ и составление отчёта: сравнение результатов испытаний со стандартами или техническими требованиями и составление отчёта об оценке.

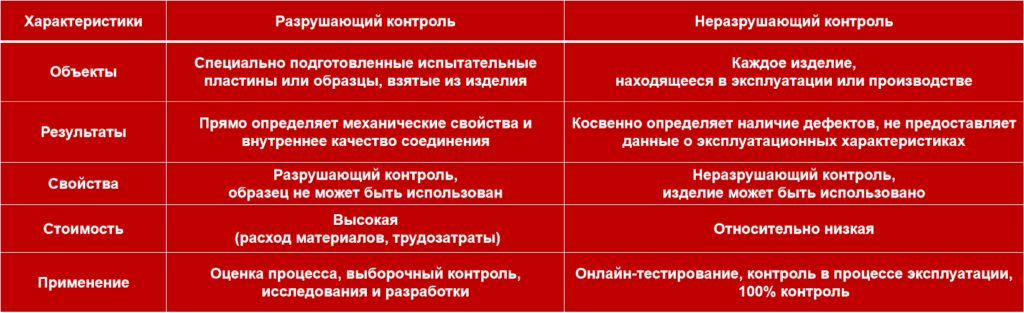

四. Разрушающий контроль и неразрушающий контроль

Это два взаимодополняющих подхода к контролю качества:

Краткое содержание

Разрушающий контроль сварки является критерием и центром физического контроля в системе сварочных технологий. Проведение испытаний на небольшом количестве образцов позволяет получить наиболее достоверные и прямые данные о качестве и эксплуатационных характеристиках сварных соединений. Он является краеугольным камнем обеспечения безопасной и надёжной эксплуатации сварных конструкций. Хотя его нельзя применять для всех изделий, его роль в разработке надёжных сварочных процедур, сертификации персонала и отслеживании причин несчастных случаев незаменима.