Alambre de soldadura por arco sumergido de acero de alta resistencia(SAW)

El alambre de soldadura por arco sumergido de acero de alta resistencia es un material de soldadura diseñado específicamente para soldar aceros estructurales de baja aleación y alta resistencia, con un límite elástico generalmente superior a 490 MPa (aproximadamente 70 ksi). Su objetivo principal es garantizar que el metal de soldadura alcance una alta resistencia, similar a la del metal base, a la vez que presenta una excelente tenacidad al impacto a bajas temperaturas y una buena resistencia al agrietamiento.Alambre de soldadura por arco sumergido de acero de alta resistencia

Submerged arc welding wire -I

一. Guía de selección de alambre de soldadura por arco sumergido de acero de alta resistencia

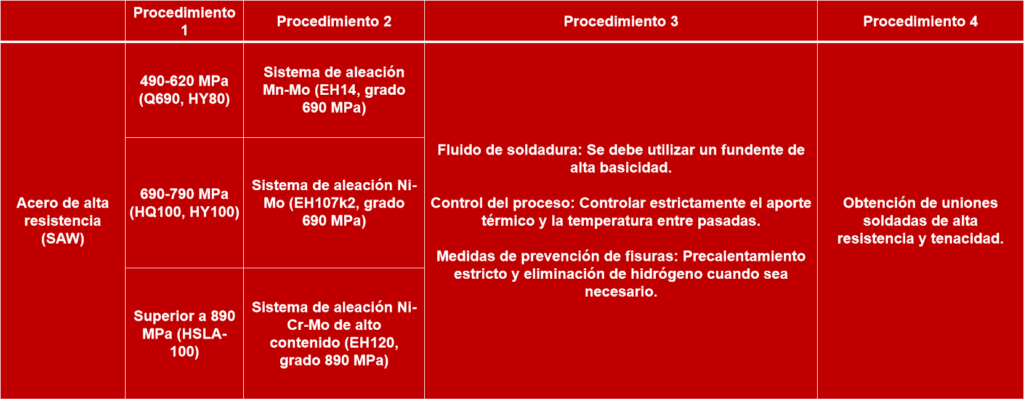

La selección de alambre de soldadura por arco sumergido de acero de alta resistencia es un proceso sistemático, cuya lógica de selección se puede resumir de la siguiente manera:

二. Tipos y modelos comunes de alambre para soldadura por arco sumergido de acero de alta resistencia

Según el proceso de selección descrito anteriormente, a continuación se presentan algunos tipos y modelos de alambre comunes (principalmente conformes a la norma AWS A5.23):

❶ Alambre para soldadura con resistencia de 490-620 MPa (70-90 ksi)

Este es un grado ampliamente utilizado, comúnmente en maquinaria de ingeniería, construcción naval y estructuras de edificación.

(1) EH14: Alambre para soldadura de aleación Mn-Mo, comúnmente utilizado para soldar acero de grado Q690 (límite elástico de 690 MPa/100 ksi). Es una de las opciones más comunes para soldar este grado de acero.

(2) Otros sistemas: Dependiendo de los diferentes requisitos de tenacidad y resistencia a la fisuración, también se pueden utilizar sistemas de microaleación como Mn-Ni-Mo.

❷ Alambre de soldadura de grado de resistencia de 690-790 MPa (100-115 ksi)

Este grado requiere mayor tenacidad y resistencia en la soldadura, lo cual se logra generalmente mediante la adición de níquel (Ni).

(1) EH107K2: Un alambre de soldadura típico de aleación Ni-Mo, utilizado para soldar aceros de alta resistencia en el rango de 690-790 MPa, como HY80 y HQ100. La adición de níquel mejora significativamente la tenacidad a bajas temperaturas de la soldadura.

❸ Alambres de soldadura con niveles de resistencia de 890 MPa (130 ksi) y superiores

Utilizados para soldar aceros estructurales de máxima resistencia, como acero para blindaje y cascos de sumergibles de aguas profundas.

⑴ EH120: Un alambre de soldadura de aleación de alto contenido de Ni-Cr-Mo, utilizado para soldar aceros con niveles de resistencia de 890 MPa y superiores, como HSLA-100. Su compleja composición está diseñada para garantizar simultáneamente una resistencia ultra alta y una tenacidad suficiente.

Nota:

⑴ Los modelos mencionados son modelos de alambre para soldadura (como la serie “EXXTX” en AWS A5.23). En aplicaciones prácticas, deben utilizarse con un fundente adecuado.

⑵ El número después de “EH” suele indicar la resistencia a la tracción mínima (en ksi) que se puede alcanzar con esta combinación de alambre y fundente. Por ejemplo, EH14 tiene una resistencia a la tracción de aproximadamente 140 ksi (aproximadamente 965 MPa), pero este es el resultado después de la selección del fundente.

三. Puntos clave del proceso de soldadura

La soldadura de acero de alta resistencia es mucho más exigente que la soldadura de acero al carbono común. Los siguientes aspectos deben controlarse estrictamente para evitar la degradación del rendimiento de la soldadura y el agrietamiento:

❶ Selección y manejo del fundente

⑴ Debe utilizarse un fundente sinterizado de alta basicidad: Esto es fundamental para obtener soldaduras de alta tenacidad. El fundente básico reduce eficazmente el contenido de oxígeno e impurezas en la soldadura, mejorando significativamente la tenacidad al impacto.

⑵ Estricta prevención de la humedad: El fundente debe secarse según la normativa antes de su uso para prevenir el agrietamiento por hidrógeno.

❷ Control estricto del aporte térmico de soldadura

⑴ Utilizar un aporte térmico medio o bajo.

⑵ Un aporte térmico excesivo produce granos de soldadura gruesos, reduciendo drásticamente la resistencia y la tenacidad.

⑶ El aporte térmico debe controlarse estrictamente dentro del rango determinado por la calificación del proceso.

❸ Control de la temperatura de precalentamiento y entre pasadas

⑴ Precalentamiento: ¡Obligatorio! Deben seguirse estrictamente las especificaciones de precalentamiento según el equivalente de carbono, el espesor de la placa y las restricciones del grado de acero para prevenir el agrietamiento en frío.

(2) Temperatura entre pasadas: Controlar y asegurar que la temperatura entre pasadas no sea inferior a la temperatura de precalentamiento ni supere el límite superior (normalmente 200-250 °C) para evitar el sobrecalentamiento de la soldadura.

❹ Enfoque en el agrietamiento inducido por hidrógeno y el tratamiento posterior a la soldadura

(1) Control estricto de la rigidez del acero de bajo carbono: Todos los materiales de soldadura (alambre, fundente) deben estar secos y el bisel debe limpiarse minuciosamente para eliminar las fuentes de hidrógeno.

(2) Tratamiento de eliminación de hidrógeno posterior a la soldadura: Para placas gruesas o acero de ultra alta resistencia, el tratamiento inmediato de eliminación de hidrógeno posterior a la soldadura es un método eficaz para prevenir el agrietamiento retardado.

(3) Tratamiento térmico posterior a la soldadura: Determine si es necesario un tratamiento térmico posterior a la soldadura para aliviar tensiones o mejorar el rendimiento, según los requisitos técnicos y del material.

Esperamos que esta introducción sistemática le ayude a comprender mejor el alambre de soldadura por arco sumergido para acero de alta resistencia. Si nos proporciona los modelos específicos del metal base (como Q690, HQ100, etc.) y las condiciones de trabajo, podremos ofrecerle sugerencias más específicas sobre la selección y el proceso.