Неразрушающий контроль

Обнаружение плотной пористости при неразрушающем контроле (особенно ультразвуковом), является весьма распространённой и серьёзной проблемой качества. Систематический анализ первопричин имеет решающее значение для предотвращения произвольных выводов и ненужных доработок.Неразрушающий контроль

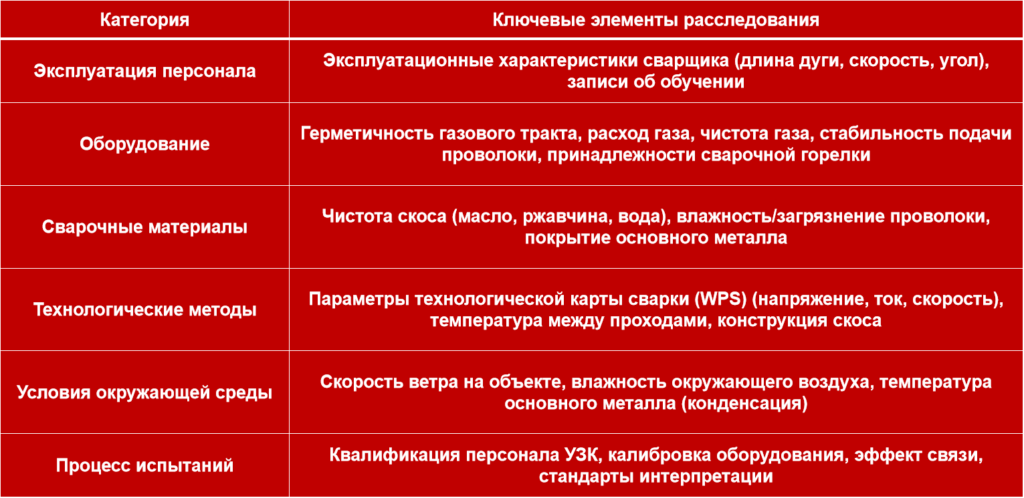

Ниже представлена систематическая схема исследования, которую можно последовательно рассмотреть, исходя из шести аспектов: персонал, оборудование, материалы, методы, окружающая среда и испытания, следуя принципу: начать с самого простого и перейти к самому сложному, от поверхности к сердцевине.

Шаг 1: Предварительное исследование и сбор информации

Перед началом исследования соберите как можно больше информации, чтобы заложить основу для анализа:

❶ Морфология дефекта: особенности проявления пористости при ультразвуковом контроле (амплитуда, плотность, распределение) и её местоположение в сварном шве (возгорание/окончание дуги, перекрытие шва, корень/верхний шов).

❷ Документация по сварке: технические характеристики конкретной процедуры сварки (WPS/PQR), информация о сварщике, дата и время сварки, а также номер партии сварочных материалов.

❸ Информация об основном материале: основной материал, технические характеристики и номер партии печи.

❹ История вопроса: Возникала ли подобная проблема раньше? Возникает ли она случайно или часто?

Шаг 2: Изучите проблему поочередно, следуя шести аспектам.

❶ Эксплуатация персонала

⑴ Навыки и осведомлённость сварщика:

● Сертифицирован ли сварщик и распространяется ли его сертификация на текущую сварочную операцию?

● Соответствует ли операция требованиям спецификации процедуры сварки (WPS)? В частности:

a. Контроль длины дуги: Слишком длинная дуга приведёт к недостаточному покрытию защитным газом и подсосу воздуха.

b. Скорость сварки: Слишком высокая скорость приведёт к быстрому затвердеванию сварочной ванны, и газ не успеет выйти.

c. Угол наклона сварочной горелки: Неправильный угол (например, чрезмерный наклон) повредит защитный газ.

d. Поджигание и гашение дуги: Неправильные методы зажигания и гашения дуги могут легко привести к образованию пор.

⑵ Обучение и контроль: Прошёл ли сварщик достаточную подготовку по предотвращению образования пор? Обеспечивается ли достаточный контроль на объекте?

❷ Оборудование и инструменты

⑴ Система подачи газа: Это наиболее частая причина образования плотной пористости.

● Чистота газа: Соответствует ли чистота защитного газа (например, Ar, CO₂) стандартам? (Проверьте сертификаты качества).

● Утечки в газопроводе: Есть ли утечки во всей газовой магистрали (шланг, разъемы, клапаны) от газового баллона до сварочной горелки? Проверьте наличие утечек с помощью мыльной воды.

● Настройки расхода газа: Правильно ли выбран расход газа? Слишком низкий расход приводит к плохой защите; слишком высокий расход создаёт турбулентность и подсасывает воздух.

●Проблемы с принадлежностями: Сопло сварочной горелки слишком большое, слишком маленькое или засорено? Чиста ли газовая линза? Приводит ли износ контактного наконечника к нестабильности дуги?

⑵ Система подачи проволоки:

●Плавная и стабильная ли подача проволоки? Недостаточная подача проволоки может привести к колебаниям дуги и возмущениям сварочной ванны.

●Достаточно ли давление ролика подачи проволоки? Чиста ли и не изношена ли направляющая трубка?

⑶Источник сварочного тока: Стабильна ли выходная мощность? Колебания напряжения и тока могут повлиять на стабильность сварочной ванны.

❸Сварочные материалы

⑴Сварочная проволока/электрод:

●Верны ли модель и характеристики?

●Влажная ли она, ржавая, загрязнена ли маслом или влагой?

●Влажный ли сердечник порошковой проволоки? (Обычно контролируется с помощью процесса прокалки)

⑵ Защитный газ:

● Правильно ли подобран состав газа?

● Не слишком ли низкое давление внутри газового баллона, что приводит к снижению чистоты газа или загрязнению воздуха?

⑶ Основной материал:

● Чистота ли фаски и прилегающей к ней области (10–20 мм с обеих сторон)? Есть ли на ней ржавчина, масло, краска или влага? Это ещё одна очень распространённая причина.

● У некоторых сталей (например, высокопрочной стали) поверхностное покрытие (например, цинковый слой оцинкованного листа) может испаряться во время сварки, создавая пористость.

❹ Метод сварки

⑴ Технические характеристики процедуры сварки:

● Правильно ли выбраны параметры технологической карты сварки (WPS)? Необходимо пересмотреть соответствие напряжения, тока и скорости.

● Указаны ли в заданном диапазоне такие параметры, как расход газа и температура предварительного подогрева (если таковая имеется)?

● Правильно ли контролируется межпроходная температура при сварке толстых листов или многослойной многопроходной сварке? Избыточная температура может привести к концентрации примесей между сварочными проходами и выделению газа.

⑵ Конструкция скоса: Слишком малый угол скоса может привести к недостаточной подаче защитного газа в корень шва и образованию газовых карманов.

❺ Условия окружающей среды

⑴ Скорость ветра: При сварке на открытом воздухе или в хорошо проветриваемых помещениях чрезмерная скорость ветра может рассеивать защитный газ. Как правило, требуется скорость ветра < 2 м/с.

⑵ Влажность: Высокая влажность воздуха может привести к разложению влаги из воздуха на водород под воздействием высокой температуры электрической дуги, что приводит к образованию водородной пористости.

⑶ Температура: Низкие температуры могут вызвать конденсацию на поверхности основного материала, что приводит к образованию влаги.

❻ Процесс контроля

⑴ Сама процедура ультразвукового контроля:

● Квалифицирован ли персонал, проводящий контроль?

● Эффективно ли откалибровано УЗ-оборудование?

● Достаточно ли контактного вещества и насколько хорош эффект связи?

● Есть ли какие-либо ошибки в оценке? Плотная пористость на УЗ-контроле обычно проявляется в виде плотных скоплений эхо-сигналов с низкой амплитудой, но постоянным проявлением. Иногда необходимо сравнение и проверка с другими методами неразрушающего контроля (например, КТ).

⑵ Критерии приемки: Корректны ли используемые критерии приемки (например, ISO 5817, AWS D1.1)? Корректна ли оценка уровня пористости?

Шаг 3: Неразрушающий контроль,Анализ и проверка

После завершения вышеуказанного исследования:

❶ Перечислите наиболее вероятные основные причины: исходя из плотности и расположения пористости, расставьте приоритеты в исследовании наиболее распространенных причин. Например, если она затрагивает весь сварной шов, расставьте приоритеты в системных факторах, таких как газ, сварочные материалы и окружающая среда; Если дефект локализован, отдайте приоритет локальной очистке и устранению неисправностей.

❷ Проведите сравнительные испытания: на образце сохраняйте остальные условия постоянными и изменяйте только один предполагаемый параметр (например, уменьшите скорость сварки, более тщательно очистите скос или замените газовый баллон), чтобы проверить, исчезнет ли пористость.

❸ Металлографический анализ: если позволяют условия, возьмите образцы из места дефекта для металлографического анализа. Это наиболее прямой метод, позволяющий препарировать поры и изучить их внутреннюю морфологию, что иногда даёт представление об источнике газа (например, поры водорода обычно имеют гладкие внутренние стенки, в то время как поры угарного газа могут иметь более шероховатые внутренние стенки).

Резюме: Неразрушающий контроль,Контрольный список исследования

Благодаря описанному выше систематическому исследованию можно определить первопричину большинства проблем с пористостью. Ключ к успеху — логичный, пошаговый подход и доказательная база, избегая слепых «проб и ошибок».