austenita residual

La austenita retenida en el metal de soldadura es un arma de doble filo; su presencia y cantidad tienen un impacto complejo y crucial en el rendimiento de la soldadura.austenita residual

一. austenita residual:¿Qué es la austenita retenida?austenita residual

Al hablar de soldaduras, primero debemos comprender la transformación continua por enfriamiento.austenita residual

▶Definición: La austenita retenida se refiere a la austenita que, al enfriarse el acero desde un estado austenítico de alta temperatura, no se transforma completamente en fases de baja temperatura como bainita, martensita o ferrita debido a la influencia de la composición química y la velocidad de enfriamiento, y permanece a temperatura ambiente.

▶Causas de formación: Ciertos elementos de aleación, especialmente el níquel (Ni), el manganeso (Mn) y el carbono (C), reducen significativamente la temperatura de inicio de la transformación martensítica. Cuando el punto Ms es suficientemente bajo, al enfriarse a temperatura ambiente, parte de la austenita no puede transformarse debido a una fuerza motriz insuficiente y queda “congelada”, convirtiéndose en austenita retenida.

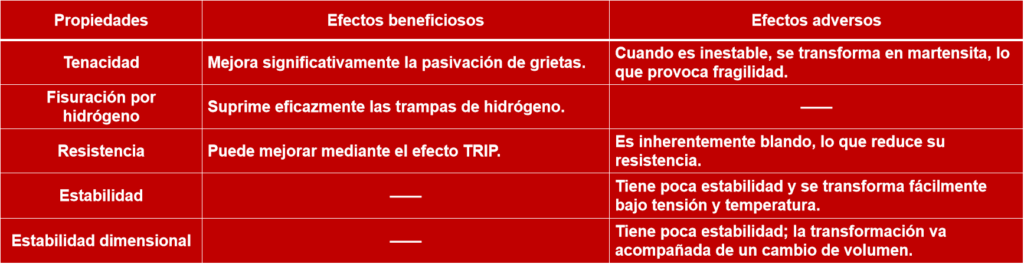

二. austenita residual:Doble función de la austenita retenida en las soldaduras

austenita residual Aspectos beneficiosos:

❶. Mayor tenacidad y resistencia a la fisuración (especialmente importante)

▶ Mecanismo: La austenita retenida es una fase dúctil. Durante la propagación de la fisura, la presencia de austenita retenida dúctil pasiva eficazmente la punta de la fisura y absorbe energía, mejorando así significativamente la tenacidad al impacto (especialmente a bajas temperaturas) del metal de soldadura.

▶ Aplicación: En el diseño de materiales de soldadura de acero de alta resistencia modernos, especialmente materiales de soldadura para bajas temperaturas y materiales de soldadura de alta tenacidad, se añaden intencionalmente elementos como el níquel para introducir una pequeña cantidad (normalmente entre el 3 % y el 10 %) de austenita retenida estable y obtener una excelente resistencia a la fractura frágil.

❷. Absorción de átomos de hidrógeno, reduciendo la susceptibilidad al agrietamiento inducido por hidrógeno

▶ Mecanismo: La austenita tiene una solubilidad extremadamente alta para el hidrógeno, pero un coeficiente de difusión muy bajo. Esto significa que los átomos de hidrógeno se disuelven con mayor facilidad en la austenita retenida y quedan atrapados, lo que dificulta su difusión a zonas potencialmente peligrosas (como los límites de grano y los límites de las láminas de martensita dura), reduciendo así el riesgo de agrietamiento retardado inducido por hidrógeno.

❸. Efecto TRIP

▶ Mecanismo: En soldaduras con ciertas composiciones específicas, la austenita retenida experimenta una plasticidad inducida por transformación de fase al someterse a una fuerza externa (deformación), transformándose en martensita. Este proceso de transformación de fase consume energía adicional e induce endurecimiento por deformación, mejorando así la elongación uniforme y la resistencia a la tracción de la soldadura.

austenita residual Desventajas:

❶. Problemas de estabilidad: Transformación en martensita no templada

▶ Mecanismo: La austenita retenida es una fase metaestable. Durante su vida útil, si se somete a fuerzas externas, cambios de temperatura (bajas temperaturas) o perturbaciones derivadas del tratamiento térmico posterior a la soldadura, puede transformarse en martensita no templada, dura y quebradiza.

▶ Consecuencias: Esta transformación puede provocar:

⑴ Disminución drástica de la tenacidad: La martensita quebradiza se convierte en el punto de inicio de las microfisuras.

⑵ Inestabilidad dimensional: La martensita tiene un volumen específico mayor que la austenita; la transformación puede causar una expansión de volumen localizada, lo que podría provocar cambios en las dimensiones del componente o la generación de tensiones internas.

⑶ En entornos de servicio a altas temperaturas, la descomposición de la austenita retenida inestable puede provocar una degradación del rendimiento.

❷. Resistencia y dureza relativamente bajas

▶ En aplicaciones que requieren alta dureza y resistencia al desgaste (como los materiales de recubrimiento de soldadura), un exceso de austenita retenida blanda puede resultar en una dureza superficial insuficiente y una menor resistencia al desgaste.

❸. Problemas de resistencia a la corrosión (para soldaduras de acero inoxidable)

▶ En la soldadura de acero inoxidable, la microestructura de la soldadura suele ser una estructura dúplex de austenita y una pequeña cantidad de ferrita. La austenita retenida es la fase dominante. Sin embargo, una composición química inadecuada o un control incorrecto de la velocidad de enfriamiento pueden provocar la precipitación de carburos, lo que desencadena corrosión intergranular. La presencia de ferrita puede inhibir la precipitación de carburos en los límites de grano de la austenita, mejorando la resistencia a la corrosión intergranular.

三. austenita residual:¿Cómo controlar la austenita retenida en las soldaduras?austenita residual

La elección de los materiales y procesos de soldadura determina directamente el contenido y la estabilidad de la austenita retenida.

❶. Diseño de la composición química (fundamental)

▶ Elementos estabilizadores de la austenita: El aumento del contenido de elementos como Ni, Mn, C y Cu reduce el punto Ms y aumenta la cantidad de austenita retenida.

▶ Elementos estabilizadores de la ferrita: El aumento del contenido de elementos como Cr, Mo, Si y V favorece la formación de ferrita o carburo y reduce la austenita retenida.

▶ Los consumibles de soldadura modernos de alto rendimiento controlan el contenido y la estabilidad de la austenita retenida mediante un diseño preciso de “ventana de composición”.

❷. Parámetros del proceso de soldadura

▶ Aporte de calor y velocidad de enfriamiento: Un mayor aporte de calor (enfriamiento lento) favorece la transformación de la austenita en ferrita y bainita, reduciendo la austenita retenida. Un menor aporte de calor (enfriamiento rápido) favorece la retención de la austenita.

▶ Temperatura entre pasadas: Afecta el ciclo térmico general, influyendo así en el comportamiento de la transformación de fase.

❸ Tratamiento térmico posterior a la soldadura

▶ El tratamiento térmico posterior a la soldadura generalmente descompone la austenita retenida metaestable, transformándola en bainita revenida o carburos más estables, reduciendo o eliminando así la austenita retenida. Esto es crucial para mejorar la estabilidad dimensional y para componentes que operan a altas temperaturas.

四. austenita residual:Resumen,austenita residual

Conclusión clave: En la soldadura de acero estructural y acero de alta resistencia, una cantidad adecuada y estable de austenita retenida es la clave para obtener soldaduras de alta tenacidad. En aplicaciones que requieren alta dureza, alta resistencia al desgaste o alta estabilidad dimensional, es necesario minimizar o eliminar la austenita retenida. Por lo tanto, el control de la austenita retenida refleja la precisión y la maestría de la metalurgia de la soldadura en el diseño de materiales.