Остаточный аустенит

Остаточный аустенит в металле сварного шва – палка о двух концах: его наличие и количество оказывают сложное и решающее влияние на характеристики сварного шва.Остаточный аустенит

一. Остаточный аустенит:Что такое остаточный аустенит?

При обсуждении сварных швов необходимо прежде всего разобраться в процессе непрерывного охлаждения.

▶Определение: Остаточный аустенит – это аустенит, который при охлаждении стали из высокотемпературного аустенитного состояния не может полностью перейти в низкотемпературные фазы, такие как бейнит, мартенсит или феррит, из-за влияния химического состава и скорости охлаждения и остается при комнатной температуре.

▶Причины образования: Некоторые легирующие элементы, особенно никель (Ni), марганец (Mn) и углерод (C), значительно снижают температуру начала мартенситного превращения. Если точка Ms достаточно низкая, при охлаждении до комнатной температуры часть аустенита не может преобразоваться из-за недостаточной движущей силы и «застывает», превращаясь в остаточный аустенит.

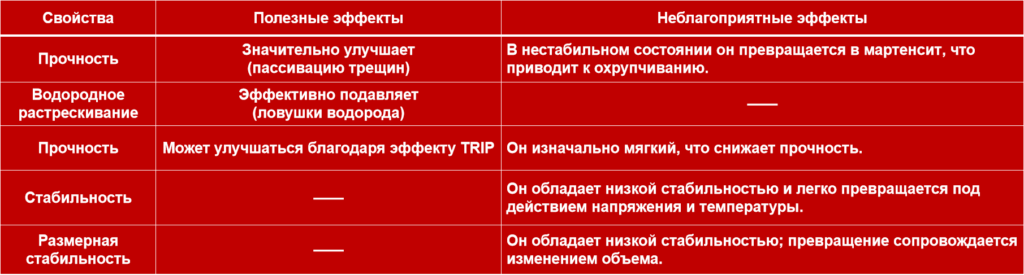

二. Остаточный аустенит:Двойная роль остаточного аустенита в сварных швах

Полезные аспекты:

❶. Повышение вязкости и трещиностойкости (особенно важно)

▶Механизм: Остаточный аустенит — это пластичная фаза. На пути распространения трещины встреча с пластичным остаточным аустенитом может эффективно пассивировать вершину трещины и поглощать энергию, тем самым значительно повышая ударную вязкость (особенно низкотемпературную вязкость) металла шва.

▶ Применение: При разработке современных высокопрочных сварочных материалов для стали, особенно для низкотемпературных и высокопрочных сварочных материалов, такие элементы, как никель, намеренно добавляются для создания небольшого количества (обычно 3–10%) стабильного остаточного аустенита, что обеспечивает отличную стойкость к хрупкому разрушению.

❷. Поглощение атомов водорода, снижающее склонность к водородному растрескиванию.

▶ Механизм: Аустенит обладает чрезвычайно высокой растворимостью водорода, но очень низким коэффициентом диффузии. Это означает, что атомы водорода легче растворяются в остаточном аустените и «захватываются», что затрудняет их диффузию в потенциально опасные области (например, границы зерен и границы твёрдых мартенситных пластин), тем самым снижая риск замедленного водородного растрескивания.

❸. Эффект TRIP

▶ Механизм: В сварных швах с определенными химическими составами остаточный аустенит под действием внешних сил (деформации) претерпевает пластичность, обусловленную фазовым превращением, превращаясь в мартенсит. Этот процесс фазового превращения сам по себе потребляет дополнительную энергию и вызывает деформационное упрочнение, тем самым повышая равномерное удлинение и прочность сварного шва на разрыв.

Недостатки:

❶. Проблемы со стабильностью: превращение в неотпущенный мартенсит

▶ Механизм: Остаточный аустенит является метастабильной фазой. В процессе эксплуатации под воздействием внешних сил, перепадов температур (низких температур) или возмущений, вызванных послесварочной термической обработкой, он может превратиться в твёрдый и хрупкий неотпущенный мартенсит.

▶ Последствия: Это превращение может привести к:

⑴ Резкому снижению вязкости: хрупкий мартенсит становится точкой зарождения микротрещин.

⑵ Размерная нестабильность: Мартенсит имеет больший удельный объём, чем аустенит; это превращение может вызвать локальное расширение объёма, что может привести к изменению размеров деталей или возникновению внутренних напряжений.

⑶ В условиях эксплуатации при высоких температурах распад нестабильного остаточного аустенита может привести к снижению эксплуатационных характеристик.

❷. Относительно низкая прочность и твёрдость

▶ В областях применения, требующих высокой твёрдости и износостойкости (например, для наплавленных материалов), чрезмерное количество мягкого остаточного аустенита может привести к недостаточной твёрдости поверхности и снижению износостойкости.

❸. Проблемы коррозионной стойкости (для сварных швов нержавеющей стали)

▶ При сварке нержавеющей стали микроструктура сварного шва обычно представляет собой дуплексную структуру, состоящую из аустенита и небольшого количества феррита. Остаточный аустенит является доминирующей фазой. Однако неправильный химический состав или контроль скорости охлаждения могут привести к выделению карбидов, вызывая межкристаллитную коррозию. Присутствие феррита может препятствовать выделению карбидов по границам зерен аустенита, повышая стойкость к межкристаллитной коррозии.

三. Остаточный аустенит:Как контролировать остаточный аустенит в сварных швах?

Выбор сварочных материалов и процессов напрямую определяет содержание и стабильность остаточного аустенита.

❶. Расчет химического состава (наиболее важный)

▶ Элементы, стабилизирующие аустенит: увеличение содержания таких элементов, как Ni, Mn, C и Cu, снижает точку Ms и увеличивает количество остаточного аустенита.

▶ Элементы, стабилизирующие феррит: увеличение содержания таких элементов, как Cr, Mo, Si и V, способствует образованию феррита или карбидов и снижает количество остаточного аустенита.

▶ Современные высокопроизводительные сварочные материалы контролируют содержание и стабильность остаточного аустенита за счет точного расчета «окна состава».

❷. Параметры сварочного процесса

▶ Погонная энергия и скорость охлаждения: Более высокая погонная энергия (медленное охлаждение) способствует превращению аустенита в феррит и бейнит, уменьшая количество остаточного аустенита. Более низкая погонная энергия (быстрое охлаждение) способствует сохранению аустенита.

▶ Температура между проходами: влияет на общий термический цикл, тем самым влияя на характер фазовых превращений.

❸. Термическая обработка после сварки

▶ Термическая обработка после сварки обычно разрушает метастабильный остаточный аустенит, превращая его в более стабильный отпущенный бейнит или карбиды, тем самым уменьшая или полностью устраняя количество остаточного аустенита. Это критически важно для повышения размерной стабильности и для деталей, работающих при высоких температурах.

四. Резюме

Ключевой вывод: При сварке конструкционных и высокопрочных сталей оптимальное и стабильное количество остаточного аустенита является «секретным оружием» для получения высокопрочных сварных швов. В случаях, требующих высокой твёрдости, износостойкости или размерной стабильности, необходимо минимизировать или полностью исключить остаточный аустенит. Следовательно, контроль остаточного аустенита отражает точность и мастерство сварочной металлургии при проектировании материалов.