aporte de calor de soldadura

Comprender las diferencias en la sensibilidad al aporte térmico entre los alambres de soldadura tubulares y macizos, y por qué un control estricto del aporte térmico es esencial para la soldadura de aceros de alta resistencia, es fundamental para garantizar la calidad de la soldadura en estructuras críticas.aporte de calor de soldadura

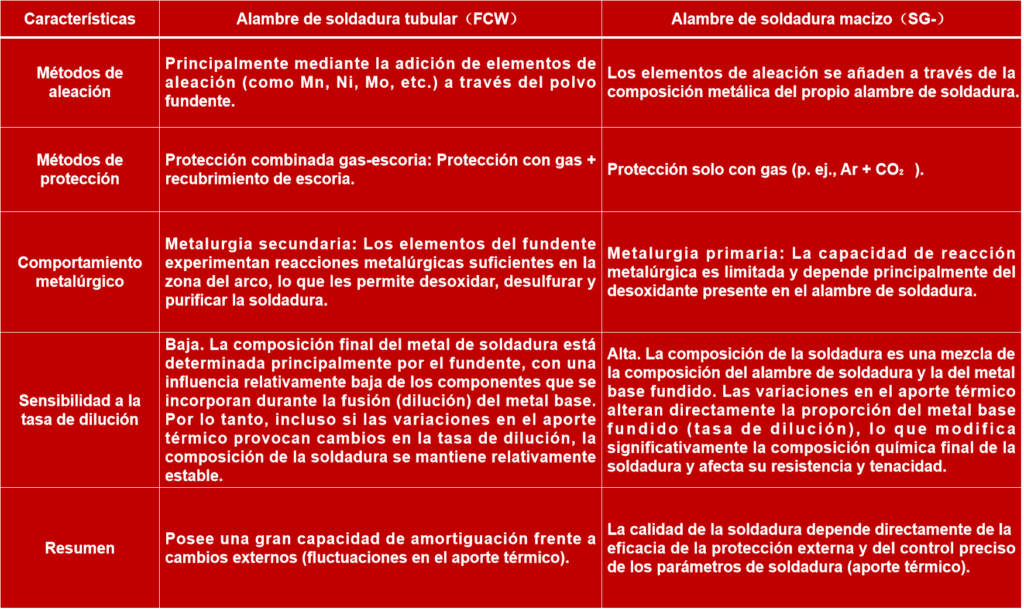

一. Alambre tubular vs. alambre macizo: Sensibilidad al aporte térmico

En general, los alambres de soldadura tubulares son menos sensibles a las fluctuaciones del aporte térmico, o tienen una mayor tolerancia, mientras que los alambres macizos requieren un control más estricto del aporte térmico. La razón fundamental de esto radica en las diferencias esenciales en sus procesos metalúrgicos y métodos de aleación.

Conclusión: En la construcción in situ, donde se requiere un control estricto del aporte térmico pero las fluctuaciones de parámetros son difíciles de evitar por completo (como en cascos de barcos y obras de construcción), el uso de alambres de soldadura tubulares suele proporcionar un rendimiento de soldadura más estable y predecible.

二. ¿Por qué es necesario un control estricto del aporte térmico para la soldadura de aceros de alta resistencia?

En la soldadura de acero de alta resistencia (especialmente acero templado y revenido con un límite elástico ≥ 690 MPa), el control estricto del aporte térmico no es solo una sugerencia, sino una regla fundamental. Esto se debe a que las propiedades superiores del acero de alta resistencia (alta resistencia y alta tenacidad) no provienen de una simple aleación, sino de su microestructura específica, que se logra mediante laminación, enfriamiento controlado y, sobre todo, el tratamiento térmico de revenido.

El ciclo térmico de la soldadura es, esencialmente, una “destrucción y reconstrucción” del estado original del acero revenido tras el tratamiento térmico.

❶ Aparición de la zona afectada por el calor (ZAC): La región del metal base adyacente a la soldadura se calienta a diferentes temperaturas máximas durante la soldadura y luego se enfría a diferentes velocidades. Esta región es la ZAC, el punto más débil de la unión soldada.

❷ Daño a la microestructura original:

● La microestructura del metal base del acero revenido es sorbita revenida, que combina resistencia y tenacidad.

● Durante el ciclo térmico de soldadura, la región cercana a la línea de fusión se calienta a temperaturas muy superiores al punto de transformación de fase (Ac3), y la sorbita templada original se transforma en austenita gruesa.

● Al enfriarse posteriormente, esta austenita se transforma en martensita gruesa y quebradiza o en bainita superior, entre otros.

La magnitud del aporte térmico determina directamente la gravedad de este daño.

三. Impactos negativos específicos del aporte térmico excesivo en la microestructura y las propiedades de la soldadura

Aporte térmico = (Voltaje × Corriente × 60) / Velocidad de soldadura. Un aporte térmico excesivo implica una alta energía de soldadura, un calentamiento lento y un enfriamiento lento.

❶ Impacto en la zona afectada por el calor (ZAC)

⑴ Crecimiento severo del grano: Un tiempo de residencia prolongado a alta temperatura conduce a un rápido crecimiento del grano de austenita. Al enfriarse, se transforma en martensita gruesa o en bainita superior. Esto provoca una marcada disminución de la tenacidad (energía de impacto) de la ZAT, un aumento de la temperatura de transición frágil y una disminución de la resistencia de la unión a la fractura frágil.

⑵ Formación de zonas de ablandamiento y fragilización:

● Zona de ablandamiento: En la región entre Ac1 y Ac3, a la temperatura máxima, la sorbita templada original experimenta solo una transformación de fase o revenido parcial, lo que conduce a la agregación y el crecimiento de carburos, formando una zona blanda y dúctil con una resistencia y dureza significativamente menores que las del metal base. Esta es una fuente potencial de fractura bajo carga.

● Zona de fragilización: En la zona de revenido a baja temperatura, ligeramente más alejada (temperatura máxima aproximadamente entre 400 °C y Ac1), la microestructura puede transformarse en bainita inferior o en una microestructura frágil por revenido con baja tenacidad.

❷ Efectos en el metal de soldadura

⑴ Granos de soldadura gruesos: El tiempo de permanencia prolongado a alta temperatura genera granos gruesos, lo que reduce la resistencia y la tenacidad.

⑵ Pérdida de elementos de aleación: Especialmente en el caso de alambre de soldadura macizo, el aporte excesivo de calor aumenta la pérdida por oxidación de elementos de aleación (como Mn, Si, etc.), alterando la composición de la soldadura y resultando en una resistencia insuficiente.

⑶ Mayor tendencia a grietas por solidificación: Las estructuras de grano columnar grueso favorecen la agregación de eutécticos de bajo punto de fusión en los límites de grano, incrementando el riesgo de fisuración en caliente.

❸ Problemas estructurales generales

⑴ Alta tensión y deformación en la soldadura: El alto aporte de calor produce una mayor expansión y contracción térmica, lo que resulta en una mayor tensión residual en la soldadura y una deformación estructural más severa.

(2) Menor resistencia al agrietamiento en frío: Si bien una velocidad de enfriamiento lenta facilita la liberación de hidrógeno y reduce la tendencia al agrietamiento en frío, este beneficio suele verse contrarrestado por la disminución de la tenacidad causada por el crecimiento del grano en los materiales de soldadura modernos de bajo hidrógeno. La microestructura gruesa es, en sí misma, más susceptible al agrietamiento inducido por hidrógeno.

四: Resumen y analogía

La microestructura templada del acero de alta resistencia se puede imaginar como un «castillo de Lego cuidadosamente construido», fuerte pero flexible.

● El aporte térmico de la soldadura es como un «terremoto» localizado en el castillo.

● Un aporte térmico adecuado equivale a un temblor suave; tras la reconstrucción localizada, la estructura permanece estable.

●El exceso de calor equivale a un terremoto violento, que provoca que los cimientos del acero se vuelvan gruesos y sueltos, generando zonas arenosas débiles (zonas de ablandamiento) y bloques de hielo frágiles (zonas de fragilización) en ciertas áreas (ZAT), lo que destruye la resistencia y la tenacidad de toda la estructura (unión soldada).

Por lo tanto, en la soldadura de aceros de alta resistencia, se suele utilizar un proceso de soldadura multipaso con bajo aporte térmico. Al templar eficazmente la ZAT de la pasada de soldadura anterior mediante las pasadas subsiguientes, se refinan los granos y se mejora la microestructura, obteniendo así una unión soldada con un excelente rendimiento general.