Сварочные свойства стали

● Характеристики процесса сварки углеродистой стали

Углеродистая сталь отличается низким содержанием углерода и других легирующих элементов и является высококачественной углеродистой сталью со строгим контролем содержания вредных элементов, что обеспечивает превосходную свариваемость по сравнению с другими типами стали.

● Сварка обладает следующими характеристиками:

① Из неё можно собирать различные соединения, адаптируясь к сварке в различных пространственных положениях. Процесс сварки и методы работы относительно просты и легко освоимы.

② Предварительный нагрев перед сваркой, как правило, не требуется. Однако к сварным соединениям в проектах по установке ядерных объектов предъявляются определённые технические требования и требования к обеспечению качества. Атомные электростанции рассчитаны на 40 лет эксплуатации, и эти соединения должны выдерживать различные нагрузки (механические, термические и коррозионные).

③ Хорошая пластичность: сварной шов менее склонен к растрескиванию и образованию пор, что делает его пригодным для изготовления крупногабаритных компонентов и сосудов высокого давления. Атомные электростанции используют его для изготовления опор, резервуаров, трубопроводов и т. д.

④ Источник сварочного тока: При ручной дуговой сварке требуется сварочный аппарат постоянного тока, поскольку в проекте используются основные электроды. При аргонодуговой сварке особых требований к источнику сварочного тока нет; сварка постоянным током может использоваться.

⑤ Сварочная ванна также может подвергаться воздействию кислорода и азота воздуха, вызывая окисление или азотирование металла шва. Наличие оксида железа в сварном шве может привести к образованию горячих трещин. Однако в проектах атомной энергетики особое внимание уделяется выбору высококачественных электродов из углеродистой стали, особенно с хорошей трещиностойкостью и щелочестойкостью. Используются технически надежные методы и процессы сварки, а сварщики, участвующие в строительстве, должны пройти тщательное обучение и сертификацию перед началом работы.

⑥ Методы сварки: Для низкоуглеродистой стали практически любой метод сварки может соответствовать требованиям к производительности. Методы сварки, используемые в проектах по установке ядерных объектов, включают аргонодуговую сварку, ручную дуговую сварку плавящимся электродом, аргонодуговую сварку и сварку в среде защитного газа CO₂.

★ Характеристики процессов сварки нержавеющей стали

Подавляющее большинство сварных работ по сварке нержавеющей стали выполняется с использованием аустенитной нержавеющей стали. Аустенитная нержавеющая сталь обладает превосходной коррозионной стойкостью, жаропрочностью и превосходной свариваемостью. Однако неподходящие сварочные материалы или методы сварки могут привести к следующим проблемам:

★ Межкристаллитная коррозия — одна из наиболее опасных форм повреждения аустенитной стали 18-8 (например, 1Cr18Ni9). Растворимость углерода в аустените при комнатной температуре минимальна и составляет около 0,02–0,03%, в то время как содержание углерода в обычной нержавеющей стали превышает 0,02–0,03%. Следовательно, углерод может растворяться в аустените только в закаленном состоянии, что обеспечивает высокую химическую стабильность стали. Однако, когда аустенитная сталь в этом закаленном состоянии нагревается до 450~850 ℃ или используется в течение длительного времени при этой температуре, в коррозионной среде возникнет межкристаллитная коррозия. Обычно считается, что межкристаллитная коррозия аустенитной стали вызвана образованием обедненного хромом слоя на границе зерен. Причина в том, что при температуре 450~850 ℃ скорость диффузии углерода в аустените больше, чем скорость диффузии хрома в аустените. Когда содержание углерода в аустените превышает его растворимость при комнатной температуре (0,02~0,03%), углерод продолжает диффундировать к границе зерна аустенита и соединяется с хромом, выделяя карбид хрома Cr23C6. Однако атомный радиус хрома велик, поэтому его скорость диффузии слишком медленна, чтобы достичь границ. При взаимодействии большого количества хрома вблизи границ зерен с углеродом с образованием карбида хрома границы аустенита обедняются хромом. При содержании хрома в металле вблизи границ зерен ниже 12% аустенит теряет коррозионную стойкость. Межкристаллитная коррозия возникает под воздействием агрессивных сред.

★Аустенитная нержавеющая сталь может вызывать межкристаллитную коррозию в сварном шве и зоне термического влияния при неправильной сварке. Поэтому следует применять следующие методы сварки:

① Контролируйте содержание углерода. Углерод является основным элементом, вызывающим межкристаллитную коррозию. При содержании углерода ниже 0,08% количество выделяющегося углерода мало. При содержании углерода выше 0,08% количество выделяющегося углерода увеличивается. Поэтому содержание углерода в основном металле и сварочных материалах должно поддерживаться ниже 0,08%. Примеры включают 0Cr18Ni9Ti, A107 и A137. Кроме того, если содержание углерода в аустенитной стали составляет от 0,02% до 0,03%, весь углерод растворяется в аустените. Даже при нагреве до 450–850 °C не образуются зоны, обеднённые хромом, что предотвращает межкристаллитную коррозию. К сверхнизкоуглеродистым нержавеющим сталям относится 00Cr18Ni10.

② Добавьте стабилизаторы, такие как Ti и Nb, в основные сварочные материалы. Углерод соединяется с элементами, имеющими более сильное сродство, чем хром, образуя стабильные карбиды, тем самым предотвращая обеднение хромом границ зёрен аустенита и обеспечивая отличную стойкость к межкристаллитной коррозии. Обычно используемые нержавеющие стали и сварочные материалы содержат Ti и Nb.

③ Проведите термообработку сварного шва на твердый раствор. Это включает нагрев шва до 1050–1100 °C после сварки, что позволяет углероду раствориться обратно в аустените. Затем соединение быстро охлаждают, что стабилизирует структуру аустенита.

④ Используйте дуплексную структуру. Ферритообразующие элементы, такие как хром, алюминий, кремний и молибден, добавляются в сварной шов для создания дуплексной структуры аустенита и феррита.

⑤ Поскольку хром диффундирует в феррите быстрее, чем в аустените, карбиды хрома выделяются внутри и вблизи феррита, уменьшая обеднение хромом границ аустенитных зерен. Содержание феррита в металле шва обычно контролируется на уровне 5–15%. Избыточное содержание феррита также может сделать металл шва хрупким.

⑥ Уменьшите тепловложение при сварке. Что касается техники сварки, можно использовать низкий сварочный ток, высокую скорость сварки и многопроходную сварку короткой дугой. После сварки одного слоя дайте ему полностью остыть перед сваркой следующего. Это называется межпроходным контролем температуры. При сварке нержавеющей стали сварщики обычно поддерживают межпроходную температуру ниже 60 °C (что позволяет прикоснуться к ней рукой перед сваркой следующего слоя). Кроме того, необходимо тщательно продумать последовательность сварки, чтобы свести к минимуму повторяющиеся циклы изменения температуры. Кроме того, следует избегать перегрева сварного шва (например, появления синеватого оттенка после полировки) или покраснения хвостовой части электрода (из-за чрезмерной температуры). Преждевременное испарение некоторых защитных компонентов и выгорание легирующих элементов также могут легко привести к дефектам сварки.

Управление сварочными материалами

Управление сварочными материалами является необходимым условием обеспечения качества сварки. Неправильное использование сварочных материалов может привести к получению некачественных сварных швов, создавая риски для качества и даже приводя к крупным авариям при эксплуатации атомной электростанции.

Управление сварочными материалами в первую очередь рассматривается с двух точек зрения:

1) Внешний контроль:

a) Необходимо оценить квалифицированных поставщиков.

b) Сварочные материалы, закупаемые сторонними организациями, должны закупаться и проверяться в соответствии со стандартами или (проектными) спецификациями на закупку сварочных материалов. В частности, сварочные материалы для атомной промышленности должны проходить повторную проверку и контроль в соответствии с процедурами приемки и испытаний перед закладкой на хранение.

2) Внутренний контроль: Хранение, сушка, изоляция и распределение должны осуществляться строго в соответствии с установленными процедурами.

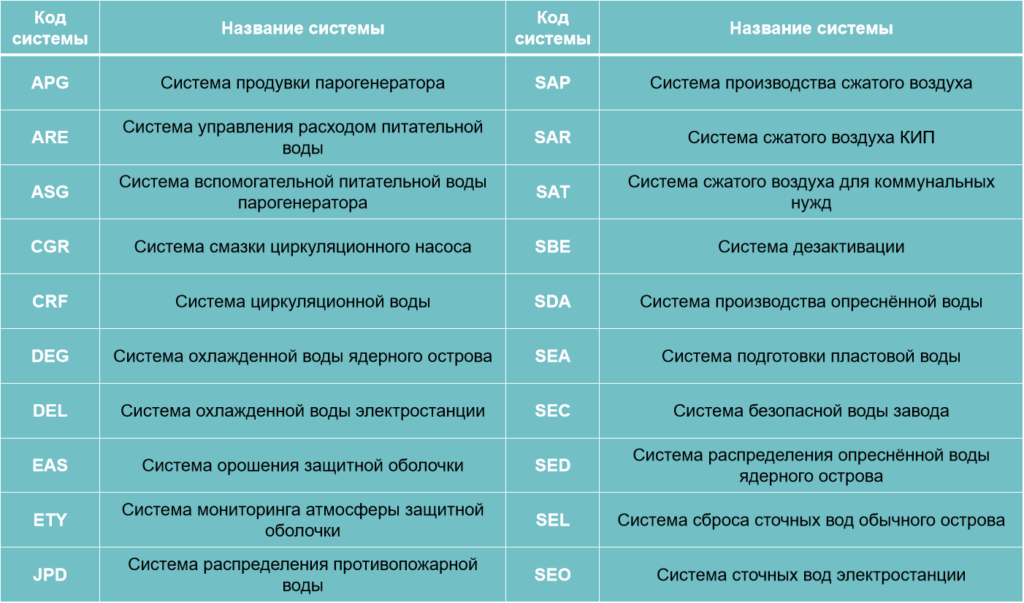

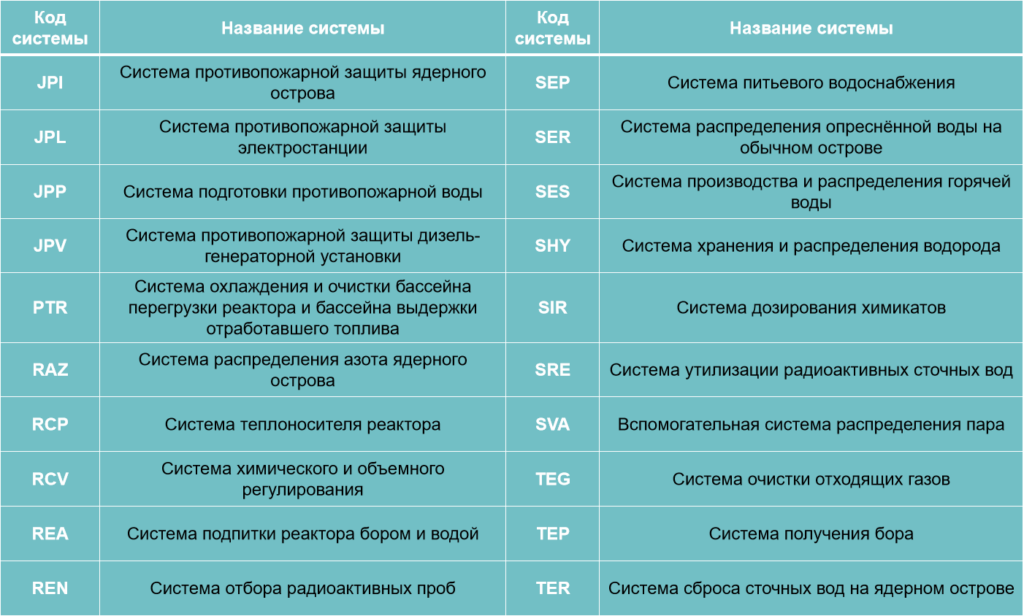

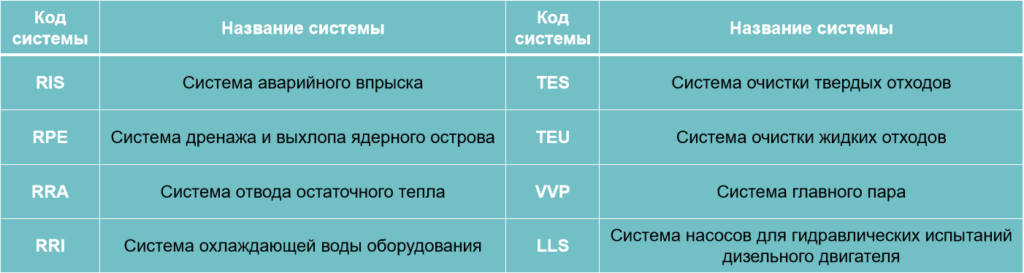

Список систем атомных электростанций PWR

Проекты сварки в обычном режиме

Основные задействованные системы включают в себя главный паровой контур, главный питательный контур и контур пусковой питательной воды, байпас, контуры подогревателей высокого давления, циркуляционную воду, конденсатопроводы, дренажи подогревателей, выхлопные газы, вспомогательный пар, вакуумную откачку конденсатора, систему смазки турбогенератора, систему конденсатоочистки и систему отбора проб второго контура. Эти проекты включали сварку главного паропровода, направляющих паропроводов, трубопроводов промежуточного перегрева (холодной и горячей секций), главного питательного трубопровода, трубопроводов отбора пара, трубопроводов масляной системы, трубопроводов из нержавеющей стали, трубопроводов тепловизионных приборов и отбора проб сточных вод, резервуаров для воды, трубопроводов циркуляционной воды, масляных баков, деаэраторов, цилиндров низкого давления, сварку конденсаторных сборок, алюминиевых шин и других ключевых несущих элементов. Потребовалось выполнить более 100 000 сварных швов, при этом было сварено значительное количество толстостенных труб из легированной стали. Процесс сварки требовал предварительного подогрева, межпроходной изоляции, последующего подогрева, термообработки после сварки и принятия мер по предотвращению деформации. Из-за ограниченного пространства для проектной компоновки трубопроводов и узкого сварочного пространства сварка стыков представляла собой сложную задачу.

Во время работы атомной электростанции основной пар приводит в действие турбогенераторы для выработки электроэнергии, а затем превращается в конденсат, который поступает в конденсатор. При этом температура воды в конденсаторе очень высокая, около 200 °C, что требует охлаждения. Система циркуляционного водяного охлаждения (трехконтурная) обеспечивает необходимое количество охлаждающей воды для конденсатора турбогенератора и вспомогательной системы охлаждения. Система циркуляционного водяного охлаждения использует морскую воду. 39,77 кубических метров воды забирается из водозаборного устройства со скоростью 3 метра в секунду и поступает в водопропускной туннель со скоростью 3 метра в секунду. Затем она проходит через сороудерживающую решетку, механический сепаратор и барабанный вращающийся фильтр, прежде чем попасть в циркуляционный насос (насос с бетонной спиралью). Затем морская вода поступает в конденсатор турбогенератора для охлаждения. Охлаждённая морская вода затем сливается в море через дренажную трубу. Эта труба изготовлена из специального материала, стойкого к коррозии в морской воде: 10CrMoAl.Трубопроводы диаметром более 4 метров обычно требуют обширных сварочных работ и соблюдения высоких стандартов качества. Это скрытый проект, требующий проведения обширных неразрушающих испытаний.