Очень хорошо. Что касается сварочных материалов из никелевых сплавов, то это очень важная и специализированная тема. Никелевые сплавы, благодаря своей исключительной термостойкости, коррозионной стойкости и механическим свойствам, находят широкое применение в аэрокосмической, энергетической, химической и судостроительной отраслях. Однако их свариваемость сопряжена с определенными трудностями, поэтому правильный выбор сварочных материалов имеет решающее значение.

Ниже я представлю всесторонний обзор, охватывающий классификацию никелевых сплавов, трудности сварки, общие критерии выбора расходных материалов и ключевые моменты, которые необходимо учитывать при сварке.

I. Основная классификация никелевых сплавов

Перед выбором сварочных материалов необходимо определить базовый никелевый сплав, который будет свариваться. Их можно условно разделить на следующие категории:

1. Промышленный чистый никель: например, никель 200 (UNS N02200). Обладает отличной коррозионной стойкостью и электропроводностью, но имеет более низкую прочность.

2. Никель-медь сплавы (сплавы Monel): например, Monel 400 (N04400), Monel K-500 (N05500). Известны своей исключительной стойкостью к воздействию морской воды и кислотно-щелочной коррозии.

3. Никель-хромовые сплавы (сплавы Inconel/жаропрочные сплавы): например, Inconel 600 (N06600), Inconel 625 (N06625), Inconel 718 (N07718). Обладают выдающейся прочностью при высоких температурах и стойкостью к окислению.

4. Никель-хром-железо сплавы (сплавы Incoloy): например, Incoloy 800 (N08800) и Incoloy 825 (N08825). Находясь между никелевыми сплавами и нержавеющими сталями, они обеспечивают баланс между коррозионной стойкостью и стоимостью.

5. Никель-молибденовые сплавы (Hastelloy): Примеры включают Hastelloy B-2 (N10665) и Hastelloy C-276 (N10276). Они обладают исключительной коррозионной стойкостью в восстановительных средах.

II. Основные проблемы при сварке никелевых сплавов

1. Чувствительность к горячему растрескиванию: никелевые сплавы обладают высокой чувствительностью к примесям с низкой температурой плавления, таким как S, P, Pb и Bi. Они образуют жидкие пленки на границах зерен, что приводит к растрескиванию при затвердевании (центральные трещины в сварных швах) и растрескиванию при разжижении (в зоне термического влияния).

2. Склонность к пористости: вязкая жидкая сварочная ванна из никелевого сплава имеет плохую текучесть, что затрудняет выход растворенных газов (например, водорода, кислорода) и способствует образованию пористости.

3. Плохая смачиваемость металла сварки: вязкая расплавленная ванна с высоким поверхностным натяжением легко приводит к плохому формированию сварочного шва (например, выступ, подрез) и дефектам плавления.

4. Чувствительность к фазам осаждения: некоторые сплавы (например, Inconel 718) чувствительны к фазам осаждения во время старения. Неправильное тепловое воздействие может ухудшить свойства зоны термического влияния.

III. Выбор распространенных сварочных материалов (электроды/сварочная проволока с флюсовым покрытием/сварочная лента с флюсовым покрытием)

Основным принципом выбора сварочных материалов является либо «соответствие эквивалентного состава», либо «суперасплавление». Обычно выбираются материалы с идентичным или схожим химическим составом по отношению к основному металлу. Однако для сварки разнородных материалов или в случаях, когда требуется повышенная стойкость к растрескиванию и коррозии, выбираются материалы более высокого качества.

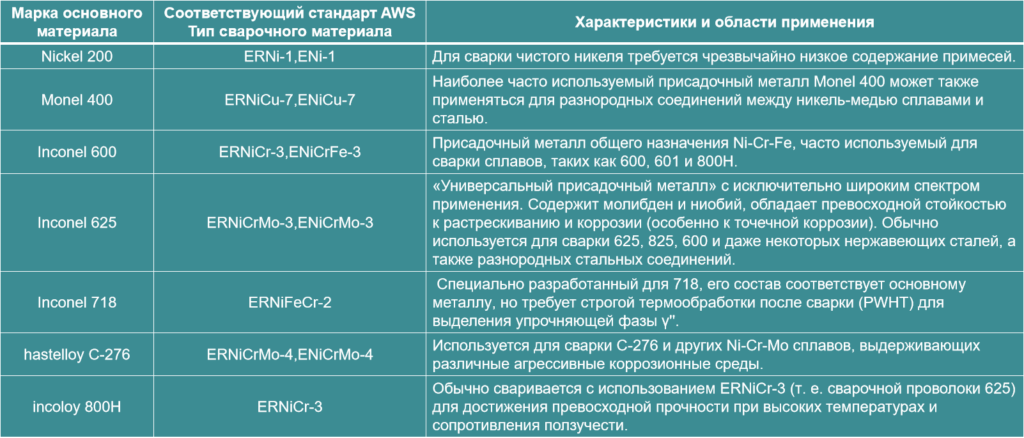

Ниже приведены распространенные никелевые сплавы и рекомендуемые для них сварочные материалы (обычно соответствующие стандартам AWS A5.11 / A5.14):

Важное примечание:

· Сварка разнородных металлов: обычно выбирают присадочный металл с более высоким содержанием сплава и лучшей пластичностью, чем оба основных металла. Например, при сварке нержавеющей стали с никелевыми сплавами обычно выбирают ERNiCr-3 или ERNiCrMo-3 (625).

· Дуговая сварка порошковой проволокой (FCAW): для сварки крупных конструкционных элементов из никелевых сплавов порошковые проволоки (например, Ni 625 TFC) обеспечивают более высокую эффективность и становятся все более популярными.

· Сварка под флюсом (SAW): Обычно используется комбинация сварочной ленты и флюса, причем флюс обеспечивает превосходный контроль над химическим составом и свойствами сварного шва.

IV. Ключевые моменты, которые необходимо учитывать при сварке

1. Тщательная очистка: Это самый важный этап! Для полного удаления всех загрязнений из соединения и прилегающих областей, включая масло, влагу, краску и остатки маркера, необходимо использовать специальные металлические щетки для нержавеющей стали и растворители, такие как ацетон.

2. Ограниченное тепловыделение: используйте более низкие сварочные токи и более высокие скорости сварки. Избегайте чрезмерного тепловыделения, которое приводит к укрупнению зерен и появлению горячих трещин. При многопроходной сварке контролируйте межпроходную температуру (обычно рекомендуется ниже 150 °C).

3. Конструкция соединения: из-за плохой текучести расплавленной ванны угол скоса должен быть больше, чем для углеродистой стали (например, 70–80° для V-образных пазов), с соответствующим увеличением зазора корня для обеспечения провара и надежного сплавления.

4. Характеристики дуги: для сварки TIG используйте постоянный ток с положительной полярностью (DCEN). Для сварки MIG импульсная дуга или режимы перехода с коротким замыканием облегчают контроль расплавленной ванны.

5. Профиль валика: Используйте сварку с небольшой осцилляцией или по прямой линии, при этом ширина осцилляции не должна превышать трехкратного диаметра проволоки. Полностью заполните кратер после прекращения дуги, чтобы предотвратить растрескивание кратера.

6. Защита обратной стороны: Для однопроходных двусторонних сварных швов необходимо использовать аргоновый газ высокой чистоты (99,999%) для защиты обратной стороны, чтобы предотвратить окисление корня.

Резюме

Выбор сварочных материалов для никелевых сплавов представляет собой систематический процесс, требующий:

1. Идентификации основного материала: определите конкретный сорт основного материала, который будет свариваться.

2. Уточнения условий эксплуатации: поймите условия эксплуатации соединения (температура, коррозионные среды) и условия нагрузки.

3. Соблюдения стандартов: выберите соответствующие сорта расходных материалов, руководствуясь стандартами, такими как AWS, и консультируясь с технической документацией, предоставленной поставщиками.

4. Строгие процедуры: разработать и строго соблюдать спецификацию сварочной процедуры (WPS), охватывающую очистку, предварительный нагрев, контроль температуры между проходами, параметры сварки и обработку после сварки (при необходимости).

Для критически важных компонентов рекомендуется перед официальной сваркой провести квалификационную проверку сварочной процедуры (PQR/WPQ) для подтверждения пригодности выбранных материалов и процедур. В случае неопределенности проконсультируйтесь с поставщиком материалов или квалифицированным инженером-сварщиком.